|

авторский проект Напалкова Александра Валерьевича |

|

|

|

ПОДХОДЫ К КОМПЛЕКСНОЙ АВТОМАТИЗАЦИИИ ПРОЕКТИРОВАНИЯ

МНОГОПЕРЕХОДНЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СПЕЦИАЛЬНЫХ МЕТАЛЛОИЗДЕЛИЙ НАПАЛКОВ А.В., канд. техн. наук Проведен обзор состояния проблемы по сокращению сроков

освоения новых металлоизделий,

изготавливаемых методами холодной объемной штамповки. Показано, что один из

эффективных подходов к решению проблемы является применение комплекса

программ для автоматизации проектирования технологических переходов TechnologiCS (Consistent Software) и QForm 2D/3D (Quantor ltd). Показано, что применение системы QForm 2D позволяет исключить традиционный длительный подход при

разработке многопереходных технологических процессов холодной объемной

штамповки.

Интенсивное развитие современной

вычислительной техники открывает качественно новые возможности для сокращения

цикла освоения новых изделий. Современные системы автоматизированного

проектирования, основанные на твердотельном параметрическом моделировании

обеспечивают высокоточный расчет конструкций сложных машиностроительных узлов

и механизмов при моделировании реальных условий эксплуатации. Широкое

применение на промышленных предприятиях нашли системы автоматизированного

проектирования: AutoDesk Mechanical Desktop, AutoDesk Inventor, MoldCreator, Pro/Engineer, Unigraphics, CADDS5 и автоматизированные системы технологической подготовки

производства: T-FLEX/ТехноПро, КОМПАС-АВТОПРОЕКТ, TechnologiCS. Системы автоматизированного

проектирования универсальны и могут применяться без существенной адаптации

практически на любом машиностроительном предприятии. Автоматизированные

системы технологической подготовки производства специализированны и зависят

от характера производства, вида выпускаемой продукции, серийности их выпуска.

Кроме того, прикладное программное обеспечение формируется из набора

продуктов, каждый из которых обеспечивает разработку отдельного вида

технологических процессов. Подобные системы в большей степени ориентированы

на традиционные решения и эффективны для ускоренного проектирования

технологии сборки узлов, механизмов и изготовления стандартных металлоизделий

точением [1]. Результат от применения указанных

систем при проектировании изготовления металлоизделия сложных специальных

форм и размеров на многопозиционных холодновысадочных автоматах, тем более по

оригинальным чертежам, не отражает ожидаемого эффекта. Традиционная последовательность

освоения нового металлоизделия методами холодной объемной штамповки на

многопозиционных холодновысадочных автоматах включает следующие этапы: на

основе руководящих технических материалов, документов, стандартов

предприятия, справочной литературы

[2, 3, 4, 5 и т.п.], накопленного производственного опыта производится

проектирование технологических переходов изготовления изделия (от 2-х до 6-и позиций),

последовательное их оснащение, изготовление инструментальной оснастки по

каждой позиции и промышленная проверка спроектированной технологии. В случае

неудачно спроектированной технологии приходится «в слепую» или из опыта

других предприятий, прорабатывать различные варианты геометрии переходов, и

вновь проектировать инструментальную оснастку и проводить промышленную

проверку спроектированной технологии. При этом расчетные методы

проектирования и конструирования основаны на применении статистических

данных, эмпирических, либо упрощенных аналитических зависимостях. Это

обуславливает длительный период доводки и освоения технологии изготовления

каждой новой детали (от 6 месяцев до 5 лет), большие материальные издержки, и

сточки зрения достижения необходимых качеств конечного продукта такой подход

зачастую не является ни оптимальным, ни экономичным. Наряду с системами автоматизированного

проектирования параллельно им активно развиваются системы численного

моделирования процессов эффективные для анализа пластического

формообразования, разработки новых технологий и оценки качества

металлопродукции. На сегодняшний день наиболее известны пакеты прикладных

программ для математического моделирования технологических операций обработки

металлов давлением: DEFORMтм 2D/

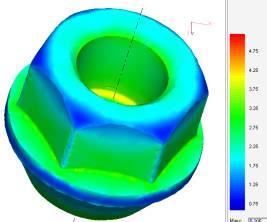

DEFORMтм 3D, ANTARES, MARC/Autoforge, MSC/SuperForge, MSC/SuperForm (США); Forge 2/ Forge 3 (Франция); PAПИD, ШТАМП, QForm 2D/3D (Россия). Опыт практического применения системы

математического моделирования процессов пластического формообразования QForm 2D на предприятиях России,

отражает эффективность данной системы при проектировании технологии

изготовления металлоизделий особо сложных форм и нетрадиционной геометрии. С начала применения системы QForm 2D принципиально изменилась

последовательность разработки технологических переходов. Перед оснащением,

изготовлением инструментальной оснастки и опробованием технологии появилась

возможность исследовать разработанную технологию на компьютере. Наблюдая за

имитацией последовательного пластического формообразования металла,

принимались решения по оптимизации геометрии инструмента, размеров заготовки

изделия, применение другого оборудования. Для проектирования переходов

металлоизделия сложной геометрии в системе QForm 2D применение традиционных рекомендаций в том числе

расчет объемов заготовки по технологическим переходам становится излишним. В

основу проектирования технологии заложен принцип проектирования «инструмент -

технология». С помощью встроенного редактора QDraft или AutoCAD рассчитываются начальные размеры заготовки. А в процессе

ее формоизменения в системе QForm 2D спроектированным профилем

инструмента определяются форма,

линейные и угловые размеры заготовки по технологическим переходам. В случае

неудачно спроектированного инструмента на какой-либо позиции система QForm 2D отражает образование поверхностных или внутренних

деформационных дефектов, незаполнение металлом углов, заштамповка,

образование складок, встречное течение металла или превышение допустимых

суммарных усилий для выбранного оборудования. В таком случае возможно, до

изготовления инструмента в металле,

изменить геометрию рабочих частей инструментальной оснастки и повторно

провести моделирование формоизменения металла с определением оптимальной

геометрии заготовки по переходам. Применение системы QForm при проектировании металлоизделий сложной геометрии

позволило значительно снизить, а в ряде случае и исключить доводку и

повторное изготовление инструментальной оснастки, сократить срок освоения и

снизить материальные издержки на подготовку производства. Таким образом, эффективный способ проектирования

многопереходных технологических процессов холодной объемной штамповки

крепежных изделий на многопозиционных холодновысадочных автоматах со сложной

формой является применение комплекса программ: программы для поиска аналога

металлоизделия, оборудования и отработанной технологии изготовления,

применяемой инструментальной оснастки (TechnologiCS); программы для

проектирования и оптимизации принятых технологических переходов (QForm 2D/3D); программы для оформления

технологической документации (TechnologiCS). Единственным «узким

местом» в этом вопросе становится наполнение единой электронной "базы

знаний", то есть аккумулирование любыми способами (ручной ввод, передача

из имеющихся разрозненных баз данных) в общую базу данных системы TechnologiCS различных вариантов

технологических решений, архива чертежей, фрагментов технологических

процессов, расчетных алгоритмов, их систематизации и организации хранения в

виде справочников с целью последующего использования всеми участниками

процесса. ЛИТЕРАТУРА 1. Новые принципы построения и организации

автоматизированной системы конструкторско-технологической подготовки

производства. А.П. Афанасьев, В.И. Галкин, А.А. Лисов, Ф.И. Парамонов, А.П.

Петров / Автоматизация проектирования. №2, 1999. 2. РД. 37.002.0465-85. Холодная объемная штамповка

специальных крепежных и фасонных деталей. Технологические процессы и

инструмент. - Горький, 1986. 3. РТМ 37.002. 0208-81. Объемная штамповка крепежных

деталей. - Горький, 1983. 4. РТМ 37.002.0098-83. Холодная объемная штамповка

стальных деталей в автомобильной промышленности. - М.: 1984. 5. Ковка и штамповка: Справочник. В 4-х т./Ред. совет: Е.И. Семенов (пред.) и др. – М.: Машиностроение, 1987 – т. 3. Холодная объемная штамповка / Под ред. Г.А. Навроцкого. 1987. – с. 384 с ил. Март 2004

|

Инструмент

для холодной высадки и холодной объемной штамповки компании GEM Intertational

Co, Ltd…

|

||||||||||

|

|

|

|

||||||||||

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

|

При использовании

материалов сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление30-06-2009 |