|

авторский проект Напалкова Александра Валерьевича |

|

|

Профиленакатные

станки моделей UPWS 16, UPWS 16-1, UPWS 25, UPWS 25-1 Инструкция по эксплуатации. – 149 с. Горячештамповочные

пресс-автоматы. Серия MW. Пакет материалов. – 52 листа,

5 видеороликов. Инженерные

программы бесплатно >> Практическое руководство по проверке расчета пружин при изготовлении. Н. Новгород, 1951. – 39 с. по фосфатированию металла под холодную высадку. – 4 с. Миропольский

Ю.А., Токарев И.К., Фазлулин Э.М., Грипп Л.Б.

Вопрос 70: В настоящее время, в

связи с тем, что производитель предлагает самим производить проволоку и

контролировать ее качество, возникла потребность в более подробном описании

технологических операций подготовки низкоуглеродистой проволоки для холодной

штамповки, в т.ч. расход основных материалов и ресурсов. Прошу Вас

проинформировать обладаете ли Вы такой информацией? Одноударный

трехпозиционный высадочный автомат модели 13ВА-12. Паспорт. – 35 с. Вопрос 69: Пришлите, пожалуйста,

технологические схемы с конструкцией инструмента на детали типа болт с

внутренним шестигранником, болт с шестигранной головкой и фланцем, пустотелая

заклепка. Спасибо. Кроха В.А. Кривые упрочнения металлов при холодной

деформации. – М.: Машиностроение, 1968. – 131 с. Вопрос 45: Очень хотелось бы получить Вашу консультацию

по технологии и операциям производства шестигранных гаек. Семендий В.И.,

Акаро И.Л., Волосов Н.Н. Вопрос 44: Интересуют современные резьбонакатные и

гайконарезные автоматы. Вопрос 40: Нашей компанией в настоящий момент

прорабатывается проект освоения производства крепежа. В настоящее время

производится поиск и подбор оборудования под планируемые объемы. Могли бы

выслать нам цены на стандартное высадочное, накатное, термическое и

гальваническое оборудования для производства крепежа? Вопрос 35: Мы решили заняться

новым для нас видом бизнеса - производством метизов. Первоначально

планируется выпускать болты М6 с шестигранной головкой и винты М6 с несъемной

пресс-шайбой. Оборудование для производства - станок АВ 1918 (подобрали

б/у). Хотелось бы получить Вашу консультацию, как можно более полную, по

этому виду деятельности, в частности по вопросу проектирования оснастки для

холодной высадки (изготовить инструмент есть где, а вот просчитать не могут). |

Рифление как один из элементов

крепежных деталей НАПАЛКОВ

А.В., канд. техн. наук

В настоящее время рифление как

один из элементов крепежных деталей

наиболее широко используется в пяти случаях: 1. Для запрессовки крепежных

деталей в неразборном соединении, 2. Для локализации деформации при

установке крепежа односторонней постановки, 3. Для удобства и ускорения

монтажных работ, 4. Для самостопорения крепежной

детали при монтаже, 5. В качестве технологического

приема обеспечения равномерной деформации. Рифление разных видов и формы

было и есть и на «старом» крепеже и на новых конструкциях прогрессивных

крепежных систем. Конструкция рифления регламентирована стандартами или

специальными требованиями в чертежах на крепежные детали. Характерными представителями

крепежных деталей, используемых для запрессовки в неразборном соединении –

стержневые крепежные автодетали 2108-2902830, 2110-2902830, 1111-3103039, 2121-3103039,

2121-3104039, 402-3103018, 1119-1703087, 1119-6106096, 356-7163500, 31011-2403062, 20-3103008-Б,

290619, 290622, 290683, 66-3101022, 76-6106044 и т.д. Независимо от

формы головки, геометрии стержневой части и функционального назначения

детали, на стержне вблизи головки имеет место быть участок с прямым

рифлением, по которому деталь прочно, с натягом, фиксируется в узле

механизма. Гайки односторонней постановки с

деформацией в виде гофра в зоне рифления представляют вторую группу, где

прямое рифление служит для локализации деформации. Считается самый «старый» способ

исключить проскальзывание детали при ручной установке - применение прямого,

полукруглого, косого (под углом), сетчатого (ромбического), перекрестного,

чешуйчатого рифления на гладких участках. Рифление наносили и до сих пор

наносят на разных участках стандартных и специальных крепежных деталей - на

головках, на стержне, на фланцах и тех частях деталей, которые захватываются

рукой. Болты и гайки с фланцем и с

рифлением на опорной поверхности обладают дополнительными

самостопорящими свойствами. Такие детали используют в основном для ответственных соединений,

например, крепления шестерни редуктора коробки передач, крепления рычага

наконечника тяги рулевой трапеции, крепления опоры двигателя. И, несмотря на

то, что они требуют повышенных усилий при заворачивании и отворачивании, тем

не менее, в отличие от шайб «гровера» ослабевший крепеж дальше ускоренно

самораскручиваться не будет. В настоящей статье рассмотрены

вопросы: какие существуют способы нанесения рифления, и какое оборудование и

инструмент для этого необходимы. Технология

массового изготовления стержневых крепежных деталей с рифлением под

запрессовку основана на методах холодной объемной штамповки с использованием

специальных холодновысадочных автоматов. Нанесение рифления на стержневой

части в основном является одной из заключительных формообразующих

технологической операцией, выполняемой на оборудовании обычно перед накаткой

резьбы. Известно, технология изготовления

крепежных деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества переходов. Расчёты позволяют

определить количество позиций, диаметр исходного металла, размеры заготовки

по переходам, а также требуемое по техническим характеристикам

холодновысадочное и резьбонакатное оборудование. Проектирование

технологического процесса штамповки детали начинается с расчета объема

последней формообразующей позиции, далее учитывая изменение каждого элемента

детали по позициям, определяют размеры исходной заготовки, отрезаемой от

мотка проволоки. Технология существенно зависит от конструкции головки и всех

других элементов крепёжной детали. Схема формообразования одинаковых головок

может иметь несколько альтернативных вариантов. Выбор рациональной технологии

производиться с учётом применяемых

марок сталей и функциональных возможностей имеющегося в наличии оборудования.

В качестве

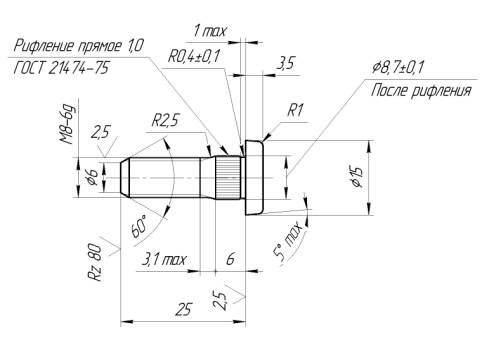

примера рассмотрим технологию производства детали 2110-2902830 Болт крепления

верхней опоры стойки передней подвески. Рис. 1.

Рис. 1. Конструкция детали 2110-2902830 Болт

крепления верхней опоры стойки передней подвески. Конструкция

детали 2110-2902830 имеет простую, симметричную форму. Согласно действующему технологическому

процессу (ТП) полный маршрут изготовления детали включает

следующие технологические операции: подготовка металла -> высадка ->

накатка рифления -> накатка резьбы -> термообработка -> цинкование

-> упаковывание. На операции «высадка» из мотка проволоки формируется

геометрия заготовки с размерами под накатку рифления и под накатку резьбы.

Высадка выполняется за два удара в одной позиции (в одной матрице) на

однопозиционном двухударном холодновысадочном автомате модели А1219.

Холодновысадочный инструмент применяется согласно ведомости

оснастки. Первым ударом осуществляется предварительный набор

конической формы, вторым ударом формируется окончательная геометрия головки

детали с подголовком под рифление. После промежуточного контроля, заготовки

транспортируются к следующей операции. Накатка

рифления выполняется плоскими

плашками на резьбонакатном автомате А253. Заготовки

загружаются в бункер и с помощью ворошителя по линейкам заготовки поступают в

зону накатки. Диаметр под накатку рифления определяется из условия

постоянства объема до и после деформации. Учитывая минимальные линейные

деформации при накатке рифления, диаметр под накатку легко можно определить

через равенство площадей поперечного сечения в зоне рифления до и после

накатки. Заготовки после накатки рифления и промежуточного контроля

транспортируются к следующей операции. Накатка

резьбы является заключительной формообразующей операцией, что в первую

очередь связано с необходимостью минимизировать возникновение забоин на

поверхности резьбы детали. Накатка резьбы выполняется ролик-сектором

на резьбонакатном автомате АР-8М. Заготовки загружаются в бункер и по

линейкам поступают в зону накатки. Подобная

технология формообразования рифления накаткой выполняется при изготовлении

детали А76-5301015

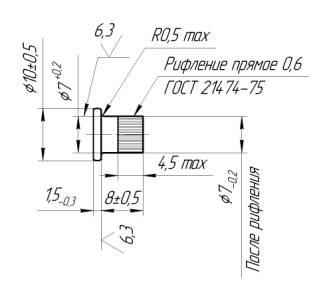

Пресс-заклепка, рис. 2.

Рис. 2. Конструкция детали А76-5301015 Пресс-заклепка. Технологический

процесс изготовления детали включает следующие технологические операции:

подготовка металла -> высадка -> накатка рифления -> цинкование

-> упаковывание. Высадка выполняется на однопозиционном двухударном

автомате А1218. Накатка рифления выполняется плоскими

плашками на резьбонакатном автомате А251.

Рис. 3. Заготовка детали А76-5301015 до и после накатки рифления. Технология

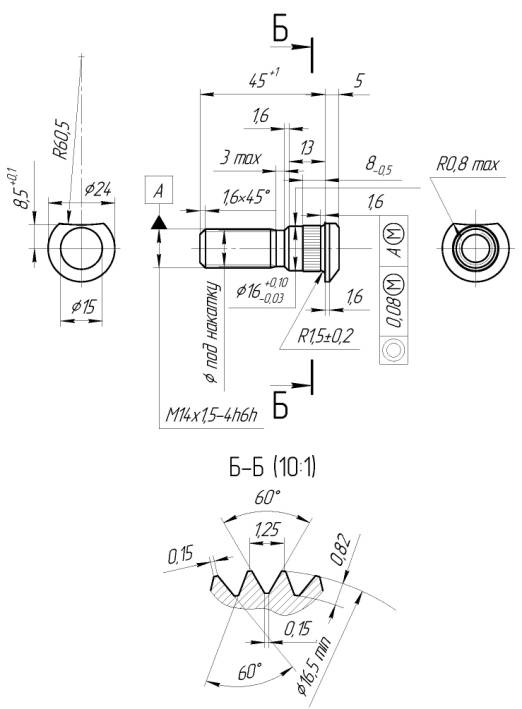

изготовления детали 20-3103008-Б Болт ступицы переднего колеса существенно

отличается от вышеописанных достаточно простых примеров. Конструкция детали

представлена на рис. 4.

Рис. 4. Конструкция детали 20-3103008-Б Болт

ступицы переднего колеса. Учитывая

особенность конструкции стержня детали и формы головки, технология

изготовления построена за четыре технологических перехода последовательного

пластического формообразования и реализована на многопозиционном

холодновысадочном автомате-комбайне М20S3-4D Boltmaker

с применением встроенных в

автомат-комбайн механизмов для снятия фаски и накатки рифления. Накатка

резьбы выполняется на отдельной операции ролик-сектором на резьбонакатном

автомате АР-16.

Рис. 5. Заготовка детали 20-3103008-Б до и после

накатки рифления Накатывание рифлений может

осуществляться на любых сталях, в том числе труднодеформируемых, способных

подвергаться пластической деформации и характеризующихся относительным

удлинением не менее 8%, твердостью до 35..40 HRC. Накатывание рифлений на

специальных резьбонакатных автоматах не всегда может быть эффективно,

особенно в условиях мелкосерийного и индивидуального производства. Кроме

того, имеется значительное количество деталей (тройники и пр.), которые по

своей конфигурации не могут быть накатаны на резьбонакатных автоматах. На

цилиндрических, торцовых и фасонных поверхностях тел вращения накатывание

рифлений может выполняться на универсальных металлорежущих станках:

токарно-револьверных, болторезных и токарных автоматах как один из переходов

обработки при помощи специальных державок и головок. В результате накатывания

рифления происходит увеличение наружного диаметра детали. Необходимый профиль

рифления получают за пять - десять последовательных проходов. Число проходов

зависит от материала детали, шага накатки и связанной с ним глубины рифления. Накатывание не является

единственным способом нанесения кольцевого рифления. На гайках односторонней

постановки, или, например, гайках с боковым рифлением, применяемые в газовых

сантехнических ключах или ключах трубных рычажных, рифление формообразуется

радиальным выдавливание на предпоследней технологической позиции. Другой, эффективный способ

нанесения рифления – редуцировка на последней технологической позиции

холодной высадки. Таким способом наносится прямое рифление, например, на

цилиндрических головках болтов с внутренним шестигранником. См. Схема

расположения инструмента для высадки детали «болт с внутренним шестигранником

и с прямым рифлением на головке» на холодновысадочный автомат NATIONAL 5L4 HS BOLTMAKER

Рис. 6. Болт с внутренним шестигранником и с прямым рифлением на головке. В конструкции крепежных деталей помимо

рифления на цилиндрических поверхностях тел вращения, широко применятся

рифление на опорных поверхностях деталей. Такие детали обладают

дополнительными, самостопорящими свойствами. Форма и геометрия рифления на

опорной поверхности регламентирована соответствующей конструкторской

документацией.

Рис. 7. Детали с рифлением на опорной поверхности. Технология

нанесения рифления на опорной поверхности заключается в формообразовании

рифов на предварительно сформированном торце фланца на одной из заключительных

формообразующих позиций. Нельзя

не упомянуть применение рифления как технологического приема на головке или

под головкой детали. Рифления в этом случае позволяют технологически создать

благоприятные условия для равномерной радиальной деформации в процессе

формообразования головки крепежной детали. В качестве примера можно привести

высадку болтов для контактной сварки и болтов с квадратным подголовком.

Рис.8. Деталь 1/41416/10 Болт М10х1,25-6gх25 – Табл.Fiat-ВАЗ 10453. Литература

3. Писаревский М.И. Накатывание точных резьб и шлицев. М., Л.:

Машгиз, 1963. – 180 с. 10. ГОСТ 21474-75

Рифления прямые и сетчатые. Форма и основные размеры. – 5 с. 11. ГОСТ 31331-75 –

ГОСТ 21338-75 Винты с накатанной головкой. – 35 с. 12. ГОСТ 9539-72 Ролики

резьбонакатные. Технические условия. – 140 с. Июнь 2010

|

Атлас

конструкций холодновысадочного и резьбообразующего инструмента. Инструмент для формообразования внутренней резьбы. – 33 листа. Справочник. Под ред. д-ра техн. наук проф. Г.А. Навроцкого. М., Машиностроение, 1973 – 496 с. Вопрос 23: Есть ли у Вас

перечень фирм, занимающиеся производством строительного

крепежа? Технологические

расчеты упругих элементов. СТП

107.3.19-81 Калибры-пробки гладкие диаметром от 3 до 50 мм. Конструкция и размеры.

1981. – 36 с. СТП

107.3.17-81 Скобы листовые для диаметров от 10 до 100 мм. Конструкция и размеры. 1981.

– 30 с. Контактное

трение в процессах обработки металлов давлением. HÜTTE. Справочник для инженеров, техников и студентов. Том первый. Вопрос 68: Если Вы имеете контакт

с фирмой YUTA Прошу выслать каталог с прайсом. Вопрос 66: Прошу Вас, сообщите

полный перечень таблиц Фиат Ваз на заклепки. Вопрос 64: Хотел бы спросить Вас, нет ли в Вашем распоряжении

литературы по технологии резьбонакатки, особенно саморезов? Нужны

технологические расчеты. Если нет, то, может быть, подскажете... Краткий обзор

развития автоматизированного холодновысадочного производства. Гайки и болты, как крепежные детали, получили широкое распространение с началом промышленной революции, связанной с изобретением в 1765 году James Watt парового двигателя. Производители первых машин и деталей для них поняли, что резьбовые соединения могут принципиально улучшить конструкцию сложных механизмов, значительно облегчить сборку и повысить их надежность… СТО 71915393-ТС

003-2006 Сортовой горячекатаный прокат и калиброванный прокат из

стали марок 12Г1Р, 20Г2Р, 30Г1Р для изготовления крепежных изделий методом

холодной объемной штамповки. Техническое соглашение …>> СТО 71915393-ТС

060-2007 Прокат калиброванный из стали марки 20Г2Р. Техническое соглашение …>> ТУ 14-1-4459-88 Сталь горячекатаная (подкат) и калиброванная марок 12Г1Р, 30Г1Р,

35Г1Р. Опытная партия. Технические условия …>> |

|||

|

|

|

|

|||

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

|

При использовании

материалов сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление25-06-2010 |