|

авторский проект Напалкова Александра Валерьевича |

|

|||

|

|

|

|

|

|

|

||||

|

новости :: рейтинг производителей метизов :: проекты :: рукописи :: журналы :: наука :: технологии :: оборудование :: производство |

||||

|

|

||||

|

ФАКТОРЫ, ВЛИЯЮЩИЕ НА

ПРОИЗВОДИТЕЛЬНОСТЬ |

||||

|

МНОГОПОЗИЦИОННОГО

ХОЛОДНОВЫСАДОЧНОГО АВТОМАТА |

||||

|

||||

|

А.В. НАПАЛКОВ, канд. техн. наук |

||||

|

|

Факторы, влияющие на работу узла

подачи проволоки. Факторы, влияющие на работу

узла отрезки заготовки. Факторы, влияющие на работу узла

переноса заготовки. Факторы, влияющие на

формообразование заготовки. Факторы, влияющие на работу

выталкивателей блока матриц. Факторы, влияющие на работу

узла обрезки головки детали. Факторы, влияющие на работу

механизма снятия фаски на конце стержня. Факторы, влияющие на работу

механизма накатки резьбы. |

|||

|

Производство крепежных деталей на высокопроизводительных многопозиционных холодновысадочных автоматах со встроенными в автомат механизмами снятия фаски, резьбонакатки и сложной транспортной системой связано с целым рядом факторов, определяющих качество конечной продукции и эффективность эксплуатации выбранного оборудования. |

||||

|

Одной из причин простоя и необходимости внеочередного ремонта оборудования являются ошибки при конструировании или изготовлении формообразующего или вспомогательного инструмента. При несвоевременном техническом ремонте, недостаточной проверке на технологическую точность активных узлов и подвижных частей оборудования возможен преждевременный износ трущихся частей, образование сверхдопустимых зазоров и выход автомата из строя. Для максимально эффективной работы многопозиционного холодновысадочного автомата следует снижать простои оборудования до минимума. Рассмотренные ниже факторы, влияющие на производительность и эффективность работы холодновысадочного автомата, представлены в порядке работы автомата, начиная с подачи проволоки и заканчивая выходом готовых деталей с фаской и резьбой. |

||||

|

|

||||

|

Факторы,

влияющие на работу узла подачи проволоки. |

||||

|

|

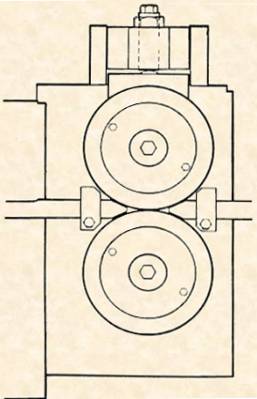

1. Проскальзывание подающих роликов

происходит при слишком большом или недостаточном давлении роликов. При

недостаточном давлении роликов следует усилить давление. В том случае, когда ролики

все еще проскальзывают, следует проверить на наличие слишком большого

давления. Слишком большое давление роликов может стать причиной овальности

проволоки. Проволока овального сечения не может проходить через втулку ножа.

Следует проверить кусок проволоки после подающих роликов микрометром на

овальность. При обнаружении деформированной проволоки необходимо снизить

давление роликов. 2. В случае проскальзывания подающих роликов при высоком давлении роликов без деформации проволоки, следует проверить внутренний диаметр втулки и вставки ножа. Указанные диаметры должны быть несколько больше, чтобы проволока свободно проходила. |

|||

|

При этом следует учитывать, что диаметр самой проволоки может иметь отклонения в пределах допуска. Втулка и вставка ножа должны иметь размеры, рассчитанные на плюсовое отклонение номинального диаметра проволоки. При этом внутренний диаметр втулки и вставки ножа должны быть не больше допустимого. Внутренний диаметр вставки ножа следует подбирать на 0,08 … 0,1 мм больше внутреннего диаметра втулки, таким образом, чтобы конец проволоки не упирался во вставку ножа. При проверке внутреннего диаметра следует также проверить соосность вставки ножа и втулки. При несоосности вставки ножа и втулки происходит торможение проволоки, образование задиров, рисок, царапин на ее поверхности. |

||||

|

3. При обеспечивании свободного прохода проволоки через втулку и вставку ножа, но в тоже время проскальзывание подающих роликов с отсутствием подачи металла, следует проверить размеры роликов. Канавка в подающих роликах должна соответствовать диаметру проволоки. Слишком глубокая канавка может стать причиной касания подающими роликов и отсутствия требуемого контакта роликов с проволокой. Бывшие в употреблении, но хорошо ранее работающие ролики следует проверить на износ размеров. При применении старых роликов или монтаже новых, в обязательном порядке следует проверить давление роликов. |

||||

|

4. Обильное смазывание маслом мотка проволоки может стать причиной проскальзывания подающих роликов. Для смазки проволоки следует употреблять по возможности меньше масла, излишки масла следует удалить перед вводом проволоки в ролики. В ряде случаев пропитанной маслом тряпки, прикрепленной перед подающими роликами, бывает достаточно для смазки проволоки. |

||||

|

5. Состояние проволоки может влиять на подачу. Необходимо использовать проволоку, без следов ржавчины, без изгибов, с хорошей чистой поверхностью, с механическими характеристиками в строгом соответствии с технологическим процессом. Резкие изгибы проволоки не возможно полностью выровнить при использовании рихтовального устройства. Такие участки проволоки могут застрять во втулке ножа и остановить работу автомата. В таком случае, следует немедленно выключить автомат, вытянуть проволоку и вырезать изгиб, что в свою очередь приводит к потере рабочего времени и снижению производительности оборудования. |

||||

|

6. Запутанные мотки проволоки мешают непрерывной подаче проволоки в автомат. Необходимо всегда брать конец проволоки с передней стороны мотка, чтобы предотвратить запутывание витков мотка. Тяжелые мотки, установленные на разматывающее устройство с нормальной подачей проволоки, при временной остановке автомата и инерционном вращении разматывающего устройства могут стать причиной запутывания витков проволоки или возникновения коротких отрезков заготовки при продолжении работы автомата. Сверхтяжелые мотки могут стать причиной проскальзывания нормально работающих подающих роликов. Предельный вес мотка регламентирован техническими характеристиками автомата. |

||||

|

7. При несплошном или неплотном фосфатном покрытии на проволоке возможно осыпание фосфата, накопление его в подающей трубе и отрезной втулке, что может стать причиной торможения движения проволоки. В этом случае следует демонтировать подающую трубу и отрезную втулку и удалить накопленный фосфат. Применение проволоки с хорошо подготовленной поверхностью, со сплошным покрытием плотностью в пределах 8…12 г/м2 исключает возникновение подобных проблем. |

||||

|

8. При завышенной длине цилиндрической части отрезной втулки проволока отрезается с небольшим изгибом. Длина цилиндрической части отрезной втулки должна соответствовать приблизительно диаметру проволоки и не более 1,5 диаметра проволоки. |

||||

|

9. Подающие ролики должны поворачиваться только в одном направлении без обратного хода после подачи металла. Обратный ход подающих роликов может быть связан со свободным ходом подающего тормоза или не отключенным подающим сцеплением. В первую очередь необходимо установить подающий тормоз. Если тормозная колодка в порядке и увеличение давления тормоза не устраняет проблему, следует проверить подающее сцепление. Масло в сцеплении должно доходить до маркировки указателя «ПОЛНО». В случае повторного обратного движения роликов следует демонтировать подающее сцепление и проверить на износ и на проскальзывание кольца сцепления. |

||||

|

Апрель 2006 |

||||

|

Другие

рукописи: |

||||

|

К

вопросу изготовления фаски на крепежных деталях методами холодной объемной

штамповки. Март 2006 (40.0kb) |

||||

|

Технология

формообразования стержневых деталей со значительными перепадами сечения и

фигурным подголовком. Март 2006 (33.50kb) |

||||

|

Технология

производства плоских шайб с увеличенной высотой методом холодной объемной

штамповки. Декабрь 2005 (13.49 kb) |

||||

|

Необходимые условия

для организации производства автонормалей на машиностроительном предприятии.

Ноябрь 2004 (26.20 kb) |

||||

|

Подходы к комплексной

автоматизации проектирования многопереходных технологических процессов

холодной объемной штамповки. Опубл. Журнал «Метизы». 2005.

№03(10) С. 46-48 (27.08 kb) |

||||

|

новости ::

рейтинг

производителей метизов :: проекты

:: рукописи ::

журналы ::

наука ::

технологии :: оборудование ::

производство |

|

|

При

использовании материалов сайта обязательна ссылка на сайт и автора следующим

образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление01-05-2006 |