|

авторский проект Напалкова Александра Валерьевича |

|

|

Схемы высадки головок

стержневых крепежных деталей До

сих пор неизвестно, когда произошло появление на Земле винта – прототипа

современных резьбовых крепежных деталей. Винты, датированные многими веками

до Рождества Христова, археологи находят и в Китае, и в Азии, и на

американском континенте. Причем по точности изготовления древнейшие изделия

порой превосходят более поздние образцы… Вопросы технологии

маркировки резьбовых крепежных деталей Уже

более 100 лет определить, кто производитель и какими механическими и

эксплуатационными свойствами обладает крепежная деталь, позволяет маркировка… Разделительные операции в

технологии холодной объемной штамповки деталей Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества… Проблемы

развития метизного производства для автомобильной промышленности России Необходимость

повышения качества и технического уровня крепежных деталей и пружин для

обеспечения потребностей автомобильной промышленности сегодня ни у кого не вызывает сомнений. На

автомобильных заводах понимают, что повышение конкурентоспособности

российских автомобилей и их качества, которого ждут все нынешние и

потенциальные автовладельцы, зависит (в том числе) от качества крепежа и

пружин…

Перспективы

внедрения прогрессивного крепежа в автомобильной промышленности России В

настоящее время на сборочных линиях и в цехах Волжского автомобильного завода

используется крепеж, разработанный и изготовленный по нормативной

документации, переданной с технологией FIAT–ВАЗ в середине 60-х годов

прошлого столетия… Прогрессивный

крепеж – источник снижения затрат на производство и эксплуатацию АТС Покупая

автомобиль, обычно принимают во внимание соотношение его качества и цены, не

упуская из внимания системы безопасности, длительность пробега без

регулировок и ремонта, эксплуатационные расходы. При этом едва ли кого-нибудь

интересует, какие крепежные детали использованы в сборке автомобиля… Технический контроль

качества автонормалей у производителя, дилера и потребителя Основная

прибыль от продажи автомобильных и автомоторных крепежных деталей зависит от

объемов спроса, заявленной цены, рекламы, ассортимента и товарного качества

продукции… Разделительные операции в

технологии холодной объемной штамповки деталей Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества… Из публикации

Сухов А. «ВИНТ и ГАЙКА: СПИРАЛЬ ЭВОЛЮЦИИ» Все "зримые"

достижения техники, среди которых, безусловно, и автомобиль, были бы

невозможны без эволюции невзрачных железок - винтов, отверток, ключей. Более того,

инструмент и технологии, пожалуй, лучше всего иллюстрируют уровень развития

общества, ведь готовое изделие - лишь их производное, порой скрывающее многие

секреты изготовления. Вспомним столько веков… Из публикации

Львова А. «СОЖ по спецзаказу» Большинство

смазочно-охлаждающих технологических сред, применяемых в металлообработке,

представляют собой смазочно-охлаждающие жидкости (СОЖ). В 70-е годы, когда

80% всех СОЖ производилось на Украине, их номенклатура исчислялась единичными

марками, сейчас – сотнями… Из публикации

Рикошинский А. «Склады промышленных предприятий» Эффективность

функционирования промышленного предприятия зависит не только… Качество

продукции относится к числу важнейших показателей рейтинга и

конкурентоспособности предприятия как на внутреннем, так и на внешнем рынках.

Повышение качества изделий в значительной мере определяется темпами

научно-технического прогресса, техническим уровнем предприятия, способами и

методами организации производства… Инструкция

по фосфатированию металла под холодную высадку Настоящая технологическая инструкция предусматривает

технологию подготовки поверхности металла к высадке деталей на отечественных

и импортных холодновысадочных автоматах. Технологический

процесс подготовки поверхности заключается в фосфатировании… По рекламным

материалам: FOERSTER: 100% вихретоковый контроль прутков и проволоки В

1937, исследуя магнитные свойства металлов, Фридрих Фёрстер обнаруживает

влияние магнитного поля земли на магнитную катушку контрольной установки. Он

начинает с разработки высоко чувствительных устройств измерения для магнитных

полей. В 1948 он создает свою собственную компанию и ищет способы

использовать результаты, которых он достиг в научной работе в Кайзер-Вильгельм

Институте… Устройства

для предотвращения самоотвинчивания в автомобильной промышленности должны

соответствовать высочайшим стандартам в вопросах фиксации резьбы. Резьбовой

фиксатор создает соединение граничных резьбовых плоскостей, сцепляющее

шероховатости их поверхностей, для предотвращения любых перемещений резьбовых

деталей. Таким образом, проблема решается там, где она возникает, а именно в

резьбе… Концерн Oy Ovako Ab - крупнейший производитель стали и особенно

стали для холодной высадки в Европе. В качестве сырья на Коверхарском металлургическом

заводе, плавка стали в кислородном конвертере, используются низкофосфористые

железорудные окатыши и отборный металлолом. В сочетании с технологией

непрерывной разливки стали и обработкой стали в печи-ковше, такое сырье

позволяет обеспечить однородный химический состав, необходимую внутреннюю

структуру, а также отличное качество поверхности заготовок… Закрытое акционерное

общество научно-производственное объединение «БелМаг» было основано 30

декабря 1996 года в металлургической столице России Магнитогорске,

расположенном у подножия Уральских гор на границе Европы и Азии. Стратегическая цель предприятия – выпуск

высококачественных автомобильных деталей и узлов… Изготовление крепежных изделий

методом холодной высадки и выдавливания в различных отраслях промышленности

из года в год заметно увеличивается… Одним из направлений

технического прогресса в автомобильной промышленности, в значительной степени

определяющей уровень производительности труда… |

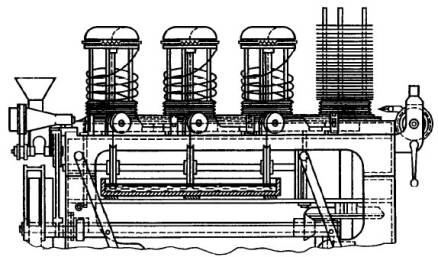

ТЕХНИКА ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ В

УСЛОВИЯХ ПЕРЕХОДА ПРОИЗВОДСТВА К НЕПРЕРЫВНЫМ ПРОЦЕССАМ И АВТОМАТИЗИРОВАННЫМ

СИСТЕМАМ (70-е годы XIX века – вторая половина XX века) НОВЫЕ МАШИНЫ И ПРОГРЕССИВНЫЕ ТЕХНОЛОГИИ В ВОЛОЧИЛЬНОМ ПРОИЗВОДСТВЕ

металлов

давлением с древнейших времен до наших

дней Автор Ламан

Николай Константинович По

мере развития металлургии в металлообрабатывающих производствах, в том числе

волочильном, происходили крупные технические сдвиги, расширялись сортамент и номенклатура

изготовляемых изделий на проволоку и проволочные изделия, всевозможные виды

труб и профилей из черных и цветных металлов. Все это стимулировало

научно-техническую мысль, деятельность ученых и специалистов, работавших в

области технологии волочения металлов, а также конструкторов, занятых

созданием новых машин и производственного оборудования. Примечательная особенность

рассматриваемого периода — появление в проволочной промышленности

принципиально новых волочильных машин многократного действия,

революционизировавших

проволочное производство.

Существенное изменения произошли также в технике волочения металлов с

прямолинейным движением протягиваемого металла, что проявилось в дальнейшем

развитии цепных станов периодического действия и непрерывных цепных станов.

Существенные изменения произошли в совершенствовании волочильного

инструмента. РАЗВИТИЕ МАШИН МНОГОКРАТНОГО

ВОЛОЧЕНИЯ

70-е годы XIX в. — важный этап в развитии техники волочения

металлов, обусловленный появлением и широким распространением машин

многократного волочения, ставших в рассматриваемый период основным видом

технологического оборудования в проволочной промышленности. В машине многократного волочения обрабатываемый металл

одновременно протягивается через несколько последовательно расположенных

волок. Машины многократного волочения позволяют в несколько раз повысить

выходную скорость волочения благодаря постепенному увеличению скорости от

предыдущей волоки к последующей. По принципу действия их можно

классифицировать на две основные группы: 1) машины многократного волочения со

скольжением; 2) машины многократного волочения без скольжения. В

машинах многократного волочения со скольжением скорость движения проволоки в

установившемся режиме волочения меньше окружной скорости тяговых роликов

(проволока скользит по их поверхности). При

многократном волочении без скольжения протягиваемая проволока наматывается на

тянущий ее барабан так же, как при однократном волочении, и с помощью

специальных приспособлений передается автоматически на следующий барабан. Создание и совершенствование волочильных машин

со скольжением. Первый патент на машину многократного

волочения со скольжением взяли братья Д. и Э. Вуудз в 1871 году в Англии.

Согласно патенту проволока протягивается через четыре последовательно

расположенные волочильные доски посредством промежуточных вертикальных

тяговых барабанов и отделочного барабана. Барабаны приводятся в действие при

помощи конической зубчатой передачи от общего вала, находящегося под столом.

В патенте указано, что изобретение позволяет

применять заготовку для волочения более толстую (6,04 мм), чем обычно

(имеется в виду однократное волочение).

Вслед за этими патентами

появилось еще несколько заявок на изобретение волочильных машин

многократного действия со скольжением, отличающихся расположением тяговых

роликов, их конфигурацией, компоновкой механизма привода и некоторыми другими

техническими особенностями (Д. Присс и Д. Уилкинс, 1872 г., Англия; С.Г.

Берне, 1884 г., Англия; Л. Герценберг и К. Нестман, Рига; В. Корнлейн, 1879

г., Германия и ряд др.). В 1888 г. машины многократного

волочения экспонировались на выставке в Глазго (Англия). Но их

распространение в промышленности шло медленно. Первыми оценили достоинства

этих машин владельцы предприятий золотоканительной промышленности. В конце

80-х — начале 90-х годов их уже применяли на некоторых европейских

золотоканительных фабриках, в том числе в Германии — на фабрике Штибера, во

Франции —- на Лионской золотоканительной фабрике. В 1892 г. машины

многократного волочения были введены в России на Московской золотоканительной фабрике товарищества "Владимир

Алексеев" директором и председателем правления предприятия К. С. Алексеевым

(Станиславским). Эта

интересная сторона деятельности выдающегося актера и реформатора сценического

искусства до сих пор не получила должного освещения в научно-технической

литературе Фабрика, о которой идет речь, была основан в 1785 г. его прадедом,

купцом и коммерции советником С. Алексеевым. В 1882 г. К. С. Станиславский

начал службу в конторе золотоканительной фабрики, уделяя одновременно много

внимания производственно-техническим вопросам золотоканительного дела. Он

устанавливает творческие связи с инженерами и специалистами

западноевропейских и отечественных фирм, с известными учеными. Обнаружены

архивные документы, характеризующие деятельность К. С. Станиславского,

связанную с созданием на золотоканительной фабрике крупнейшего волочильного

производства, оборудованного новейшими машинами многократного волочения.

Машины были закуплены К. С. Станиславским во Франции во время его заграничных

командировок в 1892 и 1895 гг. Найденные

в архивах золотоканительной фабрики документы показывают, что в конце 1893

г. на предприятии уже работало две таких машины. Это новейшее волочильное

оборудование давало возможность получать из весьма толстой заготовки сразу

готовую проволоку диаметром 0,07 мм, а при необходимости и еще тоньше. С конца 1892 и в

течение 1893 г.г. К.С. Станиславский приступил к технической реорганизации

производства золотоканительной фабрики товарищества "Владимир

Алексеев" путем объединения ее с другой родственной фирмой, принадлежащей

торговому дому «П. Вишняков и А. Шамшин». Найден проект реконструкции

предприятия, разработанный Станиславским. Проект изложен на 17 листах и

отличается оригинальным подходом к решению конкретных технических задач.

Здесь и инженерные расчеты, связанные с расстановкой нового и имеющегося

оборудования по корпусам и цехам предприятия, и схемы устройства трансмиссий,

передающих движение от главных паровых двигателей в соответствующие цехи

предприятия, и обоснование потребного количества паровых котлов, паровых

двигателей, кузнечного, прокатного, волочильного и другого оборудования.

Фабрика превратилась в крупнейшее, оснащенное новейшими машинами предприятие

отечественной золотоканительной промышленности. С ним В

1896 г. на Московской золотоканительной фабрике волочение тонкой и тончайшей

проволоки осуществлялось в основном на высокоскоростных машинах многократного

действия. К этому времени там было установлено в общей сложности 30 машин

многократного действия, в том числе четыре машины 8-фильерные, одна машина

9-фильерная, одна машина 13-фильерная, четыре — 14-фильерных, девять —

15-фильерных, десять — 17-фильерных и одна машина двойная на 28 фильер. Возвращаясь к анализу развития машин многократного

волочения со скольжением, следует подчеркнуть, что они непрерывно

совершенствовались по мере выдвижения со стороны потребителей новых

требований к качеству и сортаменту проволоки. Большое внимание уделялось

уменьшению габаритов и веса машин, в результате чего в конце XIX в, на смену

громоздким машинам многократного действия с прямолинейным расположением

тяговых роликов пришли машины более компактные, с тяговыми роликами

ступенчатого типа. Появление машин со ступенчатыми роликами позволило

повысить скорости волочения от 12 до 20 м/с (вместо .5,0—5,5 м/с для машин

прямоточного типа). Машины со ступенчатым расположением тяговых роликов

требовали для установки в 2 раза меньше производственной площади. После

второй мировой войны рядом стран созданы машины для тонкого волочения медной

проволоки со скоростями 25 м/с (фирма "Синхро", модель С-12, США),

к концу 40-х годов изготовлены машины со скоростями волочения 40 м/с (машина

"Робертсон", Англия). Машины многократного волочения со

скольжением применяют преимущественно для производства проволоки из цветных

металлов и сплавов средней прочности. Современная номенклатура машин многократного волочения со скольжением весьма разнообразна как по внешнему виду, так и по технико-экономическим

параметрам. По размеру протягиваемой проволоки машины многократного волочения

классифицируются на несколько групп: 1. толстого волочения — диаметр заготовки от

10,0 до 8,0 мм, диаметр готовой проволоки — от 1,5 до 3,5 мм, скорость

волочения — 30—40 м/с; 2. среднего волочения — диаметр заготовки от

4,5 до 2,0 мм, диаметр готовой проволоки — от 0,2 до 1,6 мм, скорость

волочения — 25—60 м/с; 3. тонкого волочения — диаметр заготовки от

3,0 до 0,6 мм, диаметр готовой проволоки — от 0,1 до 0,4 мм, скорость

волочения — 30—60 м/сек; 4. тончайшего волочения — диаметр заготовки

от 0,9 до 0,15 мм, диаметр готовой проволоки — от 0,02 до 0,2 мм, скорость

волочения — 28—80 м/с; 5. наитончайшего волочения — диаметр заготовки

от 0,2 до 0,1 мм, диаметр готовой проволоки — 0,01 до 0,05 мм, скорость

волочения 20—30 м/с. К числу

недостатков машин многократного волочения со скольжением относятся:

дополнительное трение при скольжении проволоки по тяговым роликам, износ поверхности

роликов от скользящей по ней проволоке, дефекты на проволоке от скольжения по

поверхности тяговых роликов. Именно эти обстоятельства

стимулировали создание и развитие машин многократного волочения без

скольжения, получивших в рассматриваемый период широкие распространение в

сталепроволочном производстве. Машины многократного волочения без скольжения с аккумулированием

проволоки. Настойчивые усилия конструкторов,

поставивших задачу разработать конструкцию машины многократного волочения без

скольжения, предназначенную для протяжки проволоки из стали и различных

высокопрочных сплавов цветных металлов, была успешно осуществлена в первом

десятилетии XX в. В 1915 г. английский специалист Р.Д. Коннор взял патент на

первую волочильную машину без скольжения с магазинными барабанами. Машина

Коннора имеет четыре барабана, из которых три промежуточных и один

отделочный, или приемный. Промежуточные барабаны снабжены штангами для

накапливания на них проволоки в процессе волочения. Привод барабанов

осуществляется от общего вала, через пару конических шестерней, передающих

движение вначале валу отделочного барабана, а от него пустотелым валам

промежуточных барабанов. При включении машины начинали вращаться все барабаны

— тяговые и отделочный. В 1919 г., в Англии выдан патент на машину

многократного действия без скольжения с аккумулированием проволоки М. Ховарсу

и братьям Ралендс, в которой для снятия проволоки с промежуточных барабанов

использованы вращающиеся поводки (диск с направляющим ушком). В 20-х годах XX в. было подано несколько заявок на машины с

поводковым съемом проволоки. Одна из них принадлежит Чехословацкой фирме

«Горнозаводское и металлургическое общество " в г. Брюнне,

запатентовавшей свое изобретение в СССР. Применявшиеся в первое время системы включения барабанов обладали рядом недостатков. Основной из них состоял в том, что при остановке одного из барабанов вращаются предыдущие, перекручивающие проволоку. В 1927 г. этот недостаток был устранен изобретением В. Накена

(Германия), предложившего оригинальную систему управления машиной.

Нововведение состояло в том, что при включении одного из барабанов —

промежуточных или отделочного включаются или выключаются все предыдущие

барабаны. Это достигается благодаря их поднятию или опусканию, в связи с чем

происходит механическое сцепление или расцепление вала барабана с общим валом

машины.

Существенным

шагом вперед явилось создание конструкций с индивидуальным приводом каждого

барабана. В отличие от машин с общим приводом данная система более гибка в

управлении, конструкция машины имеет меньшие габариты, и вес, так как

отсутствуют общий вал, механизмы сцепления (муфты) и другие детали. В 1930

г. В. Накеном запатентована волочильная машина с индивидуальным приводом для

каждого барабана, в которой к электрической схеме применен ранее

разработанный им принцип включения барабанов. Электрическая схема включения

электромоторов собрана так, что при включении или выключении одного из

барабанов включаются или выключаются все предыдущие. В 1931 г. он взял

дополнительный патент на усовершенствование данной машины. Разработанная Накеном система управления машиной

была принята в начале 30-х годов немецкой фирмой "Кратос", затем

советскими заводами. Таким образом, с начала 30-х годов XX в. машины

многократного действия без скольжения с магазинными барабанами, в результате

рационализации основных конструктивных элементов, получили вполне завершенный

вид, что способствовало их широкому практическому применению в волочении

цветных и черных металлов. Немецкая фирма "Кратос" выпускала

преимущественно машины с поводковой системой съема проволоки с промежуточных

барабанов. Американская фирма Морган специализировалась на производстве

машин системы Коннора. Советские станкостроители создали

в 30-х годах ряд высокоэффективных машин многократного волочения без скольжения.

К их числу относится, например, машина МВА-1-4 конструкции Гипромеза.

Установленная скорость волочения стальной проволоки, диаметром 2,4 мм

достигала 2,5 м/с, что соответствовало мировому уровню. Машины многократного волочения

без скольжения с поводковой системой съема проволоки с промежуточных

барабанов до сих пор занимают ведущее место в производстве проволоки из

малоуглеродистой стали, алюминия, дюралюминия и других металлов и сплавов.

Однако существенный недостаток этих машин состоит в скручивании проволоки

при ее прохождении с одного промежуточного тягового барабана на другой. Это

обстоятельство не позволяет применять их для волочения среднеуглеродистых,

высокоуглеродистых и легированных сталей. Скручивание проволоки решили устранить путем изменения

системы съема. Один, из них предусматривает для каждого перехода два барабана

вместо одного. Эти два барабана имеют общую ось вращения и могут быть

помещены один над другим или концентрически. Машины многократного действия с

концентрическими барабанами начала строить английская фирма "Фармер

Нортон и К0", получившая на свое изобретение патенты в Англии

(1953 г.) и Германии (1954 г.). В сообщениях, появившихся в 50-х годах XX в. в английской

печати приводятся некоторые технико-экономические характеристики новых шести-

и семиволочных машин. Семиволочная машина, по данным М. Бонзеля, обеспечивает

волочение стальной углеродистой проволоки со скоростью 8—15 м/с. Конечный

диаметр проволоки от 1,2 до 0,45 мм. Охлаждение внешнего барабана

производится воздухом, а внутреннего — водой. К

числу распространенных машин со сдвоенными барабанами относятся, например,

западногерманские машины фирмы "Герборн" и "Мальмеди",

предназначенные для волочения проволоки диаметром от 2 до 0,35 мм. Скорости

этих машин колеблются от 12 до 20 м/сек, число барабанов — от 4 до 11.

Заготовкой служат катанка диаметром 5,5—8,0 мм или толстая проволока

диаметром от 3,5 до 4,2 мм. Советская

машиностроительная промышленность производит несколько типов машин

многократного волочения без скольжения. Среди них машина ВМА 6/450,

предназначенная для волочения проволоки диаметром 2,8 мм. Машина имеет 6

барабанов и обеспечивает скорость волочения 10 м/с. Одной из

особенностей машин многократного волочения без скольжения с аккумулированием

проволоки является возможность использовать каждый барабан в режиме

однократного волочения. У таких машин каждый барабан имеет свой привод.

Машины выпускаются в блочном исполнении, что позволяет транспортировать и

монтировать их по частям. Машины многократного

волочения с противонатяжением. Развитие

волочильного оборудования этого типа ведет начало от

изобретения способа волочения с противонатяжением через одну волоку,

запатентованного в 1924 г. в Германии В. Вейсенбергом. В патенте указано, что

изобретение касается способа "вытяжки штанг и проволоки при помощи

волочильного металлического органа, отличающееся тем, что материал до входа в волоку подвергается

дополнительному напряжению на растяжение при помощи натяжного устройства. Открытие

метода волочения с противонатяжением привлекло внимание ученых,

конструкторов. В 1931 г. в США были опубликованы результаты

экспериментов Френсиса и Томпсона, связанные с противонатяжением.

Было показано, что волочение с противонатяжением имеет ряд преимуществ по

сравнению с обычным волочением: экономится энергия, уменьшается трение в

канале волоки и как следствие — увеличивается срок службы волочильного

инструмента. В изучение

процесса волочения с противонатяжением внесли вклад советские ученые —И.Л.

Перлин, С.И. Губкин, Е.В. Пальмов, М.К. Гурьянова, А.Л. Тарнавский, И.Н.

Недовизий и др. Начало практического

использования принципа волочения с противонатяжением применительно к машинам

многократного действия относится к послевоенному периоду. В 50-х годах машины

с противонатяжением были выпущены рядом фирм США, Англии и СССР. Наиболее

ответственный и сложный участок машины — узел автоматического регулирования

скоростей промежуточных и отделочного барабанов. Для каждого барабана

существует свой привод, снабженный синхронным (иногда асинхронным) двигателем

постоянного тока с параллельным возбуждением. Регулированием скорости

вращения барабана достигается установление рабочего режима машины, в

результате чего устраняется скольжение проволоки по поверхности барабана. В

более поздних электрических схемах автоматического регулирования барабанов

применяется электронная аппаратура. Развитие

машин многократного волочения с противонатяжением пошло по двум направлениям

их конструктивного устройства. В результате появились машины двух типов —

петлевые и прямоточные. В

машинах прямоточного типа проволока движется непосредственно от барабана к

барабану, минуя натяжные ролики. В процессе волочения проволока находится под

натяжением на всех барабанах. Волочильные

машины многократного действия с противонатяжением, обладая более высокой

скоростью по сравнению с машинами магазинного типа, обладают перед последними

крупным преимуществом: получаемая проволока не скручивается, что дает

возможность протягивать проволоку фасонного профиля. МАШИНЫ ОДНОКРАТНОГО ВОЛОЧЕНИЯ

Широкое распространение в

рассматриваемый период высокоскоростных машин многократного волочения не

исключило из производственного процесса традиционных машин однократного действия.

Они по-прежнему продолжают широко применяться в производстве на операциях

толстого и грубого волочения проволоки, а затем и труб, получаемых бухтовым

способом. В связи с ростом потребления этой продукции шло непрерывное

совершенствование машин однократного волочения.

Наибольшим изменениям подвергся привод и система включения барабанов.

От трансмиссионных передач это оборудование стало переводиться с 20-х годов XX в. на индивидуальный

электропривод, что позволило увеличить мощность, компактность и другие

эксплуатационные качества машин. Повсеместно стало вводиться водяное

охлаждение волочильных барабанов. С переводом оборудования на электрический

привод наметилась тенденция более интенсивного развития волочильных машин

однократного действия с горизонтальными барабанами, потребность в которых

непрерывного возрастала в последние 50 лет в связи с ростом выпуска тянутой

проволоки, труб и специальных профилей крупного сечения. Этим же обусловлено

и развитие машин однократного действия с перевернутым вертикальным приемным

барабаном. В отличие от традиционно расположенных барабанов, машины с

перевернутым барабаном значительно облегчили труд оператора. После протяжки

моток металла с помощью простейшего устройства, под действием собственного

веса сам падает на стол машины, освобождая приемный барабан. К их числу

относятся машины с перевернутым барабаном конструкции фирмы "Фармер

Нортон и К0" (Англия), получившим распространение в

промышленности. Фирма выпускает машины с механизированным съемом крупных

мотков металла, обеспечивающим коэффициент использования машинного времени

порядка 0,98. При. волочении мотков массой до 1 т коэффициент использования

машинного времени приближается к 1,0. Это оборудование используется для

волочения и приема проволоки от 12,7 до 2,6 мм диаметром из черных и цветных

металлов со скоростью до 4,1 м/с. Все применяемые в настоящее время

машины однократного действия по конструкции приемного устройства или расположению

приемного барабана можно разделить на пять групп: 1) с вертикальным приемным

барабанам; 2) с перевернутым приемным барабаном; 3) с горизонтальным приемным

барабаном; 4) с приемом проволоки непосредственно на катушку; 5) с приемом

проволоки на катушку через тяговую шайбу. Скоростные параметры волочильных машин однократного

действия в рассматриваемый период изменились

незначительно. В среднем можно считать, что за последние

90—100 лет скорости волочения на машинах однократного действия возросли в

1,3—1,9 раза. СОЗДАНИЕ И РАЗВИТИЕ ТЕХНИЧЕСКИХ СРЕДСТВ ДЛЯ БЕЗОСТАНОВОЧНОГО ВОЛОЧЕНИЯ Идея

безостановочного волочения привлекла внимание исследователей еще в 30-х годах XX в., после введения сварки мотков заготовки, использования

высокоэффективного износостойкого твердосплавного волочильного инструмента. С

применением сварки заготовки процесс волочения с входной стороны машины стал

непрерывным. Отпала необходимость в перезаправке машины после схода каждого

мотка заготовки. Благодаря сокращению неперекрываемых ручных операций (для

выполнения которых рабочий должен останавливать всю машину или последний

барабан машины) и увеличению доли машинного времени, повысились коэффициент

использования и производительность оборудования. Однако для съема протянутого

металла машину необходимо было останавливать. Первый из известных нам способов

непрерывного съема металла в мотках предложил советский ученый И.Л. Перлин,

получивший в 1933 г. на изобретение авторское свидетельство. В предложенном

приспособлении использована вращающаяся коническая деталь ("юбка"),

снабженная на боковой поверхности криволинейной направляющей. При вращении

"юбки", через направляющую проводку проволока наматывается на

специальный конический барабан, с которого непрерывно снимается протянутая

проволока. Изобретение И.Л. Перлина послужило основой для дальнейшего

развития этого принципа. Известно несколько подобных предложений как в СССР,

так и за границей. Практическая реализация непрерывного съема проволоки в

мотках относится к началу 50-х годов. В Советском Союзе в 1953 г. по

инициативе и при участии В.Ф. Мосеева и A.M. Когоса (ЦНИИТМАШ)

был изготовлен и опробован образец приспособления для непрерывной намотки

проволоки, а в 1954 г. ими сделана заявка на усовершенствование конструкции. К 1958 г. приспособления для

непрерывной намотки проволоки в бухты были внедрены на многих отечественных

заводах. Использование непрерывного волочения увеличило производительность и

повысило коэффициент использования оборудования с 0,52 до 0,75. Приспособление В.Ф. Мосеева,

разработанное в ЦНИИТМАШе, обеспечивало непрерывный съем малоуглеродистой

проволоки на скоростях волочения до 25 м/с и практически дало возможность

работать при более высоких скоростях. Сведения в литературе об

осуществлении непрерывного съема проволоки в мотках за рубежом появились в

конце 1953 — начале 1954 г. (устройство с "летучей волокой",

установленной на вращающемся диске). Рассмотренные варианты пригодны лишь для проволоки

из мягких металлов и сплавов (сталь низкоуглеродистая, цветные металлы), так

как в процессе намотки на неподвижный барабан каждый виток проволоки

перекручивается на 360°. Для непрерывной намотки проволоки из жестких

металлов и сплавов (сталь средне- и высокоуглеродистая) предложено несколько

вариантов приспособлений, работающих без перекручивания проволоки. Наиболее

интересны приспособления В.Ф. Мосеева и Н.И, Крылова (СССР, 1956 г.), а

также В.П. Ярошенко (СССР, 1959 г.) Испытание опытного образца приспособления

В.Ф. Мосеева и Н.И. Крылова для непрерывной намотки высокоуглеродистой

проволоки производили на Солнечногорском заводе им. И.И. Лепсе. Большое значение в развитии процесса безостаточного

волочения сыграло создание устройств, позволивших осуществлять непрерывный съем

проволоки с волочильной машины на катушки. Известно несколько способов

непрерывного съема проволоки с волочильной машины на катушку. Один из них

основан на использовании двух спаренных катушек, установленных рядом, но

имеющих самостоятельный привод. Сначала проволока принимается на первую

катушку, и при ее наполнении она специальным механизмом переводится на

вторую, порожнюю. Включение привода одной катушки влечет отключение другой.

За время намотки проволоки на одну из катушек рабочий успевает снять

наполненную и установить порожнюю. В процессе волочения производится

чередование намотки то на одну, то на вторую катушку, в результате чего и

создается непрерывный процесс. Сдвоенные катушки в комплекте с волочильной машиной

дают значительный экономический эффект. Например, американская "Кук

инжиниринг компани", используя сдвоенные катушки в установке совмещенных

процессов волочения и отжига медной проволоки диаметром 1,0—3,6 мм, достигает

высоких скоростей волочения — от 10,3 до 15,7 м/с и более. Английская фирма

"Винжет синхро", работая по данной схеме, добилась повышения

коэффициента машинного времени с 0,7 до 0,99. Непрерывный приемник со

сдвоенными катушками годен для широкого ассортимента проволоки из цветных и

черных металлов и сплавов. РАЗВИТИЕ ВОЛОЧИЛЬНОГО ОБОРУДОВАНИЯ С ПРЯМОЛИНЕЙНЫМ ДВИЖЕНИЕМ ПРОТЯГИВАЕМОГО МЕТАЛЛА Цепные волочильные станы периодического

действия. К концу XIX в. цепные

волочильные станы получили в основном современное конструктивное оформление.

Одним из важных усовершенствований можно считать предложенный в 1899 г.

механизированный возврат тележки стана при помощи нагруженного троса. В

рассматриваемый период наряду со станами обычного типа (одинарными) нашли

применение сдвоенные станы, наиболее распространенные до настоящего времени. Проблема

повышения производительности цепных станов решалась за счет следующих

технических мероприятий: 1) многопруткового волочения; 2) регулировки

скорости волочения; 3) усовершенствования механизированного возврата тележки;

4) автоматического захвата прутков и автоматического зацепления

крюка; 5) механизированного сбрасывания прутков и труб со стана на стеллаж;

6) принудительной подачи изделия в волоку пневматическими или гидравлическими

вталкивателями, исключающими заострение прутков и забивки концов труб; 7)

механизированного надевания труб на оправу. Современные цепные станы силой

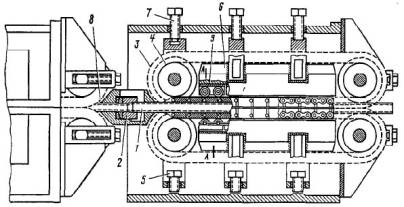

16 кН рассчитаны на скорость волочения от 0,17 до 3,4 м/с и станы силой 1250 кН - от 0,07 до 1,8 м/с. Непрерывный цепной волочильный стан. Непрерывный цепной волочильный стан имеет высокую

производительность благодаря повышению коэффициента отдачи, снижает потери

металла, сокращает основное и вспомогательное оборудование в производстве. Этот

вид цепного стана разработан в Советском Союзе в 1953 г. группой специалистов

— А.И. Целиковым, Л.Е. Альшевским, Н.Ф. Ермолаевым и Б.С. Азаренко.

На изобретение получен

ряд авторских свидетельств. Непрерывность процесса в стане достигается

применением ряда подающе-вытягивающих механизмов, между которыми установлены

волоки или ролики, образующие круглый или иной формы калибр. Каждый из

подающих механизмов состоит из двух бесконечных цепей, причем каждая цепь захватывает две

звездочки. Одна из звездочек приводит цепь в движение, другая служит для

натяжения цепи.

Бесконечная цепь состоит из втулочно-роликовых

звеньев, соединенных между собой через каждые два-три шага осями. На осях

закреплены подающие элементы, по длине которых сделан полукруглый ручей,

соответствующий диаметру трубы. Конец трубы по периметру поперечного сечения

зажимается подающими элементами, а необходимое усилие зажатия обеспечивается

нажимными винтами, которые передают это усилие через опорную балку,

тарельчатые пружины и опорные стойки. Стойки через опорные ролики передают

усилие зажатия подающим элементам. Усилие, необходимое для вталкивания или

выталкивания трубы иэ волочильного очка при заданной величине обжатия,

создается за счет сил трения. Вышедший из волоки конец трубы захватывается

следующим механизмом, чем создается непрерывность процесса волочения. Для синхронизации движения цепей

привод каждого подающего механизма имеет самостоятельную шестеренную клеть с

индивидуальным электромотором с переменным числом оборотов или общим, при

наличии редуктора со сменными шестернями. Созданный в СССР непрерывный стан

с усилием волочения 5 тонн был установлен в 1960 г. на Московском трубном

заводе. Он предназначался для волочения труб (прутков) диаметром 13—26 мм со

скоростью 25—76 м/мин. Один непрерывный стан при работе со скоростью 75 м/мин

заменял 4 и более цепных станов обычного тина. При установившемся процессе

волочения машинное время работы стана составляет 90—95%. ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ

В конце XIX—начале ХХ в. в ряде стран широко развернулись

исследования по получению новых материалов для волочильного инструмента и

усовершенствованию техники его производства. В результате этих исследований в

20-х годах были созданы твердые сплавы — износостойкие металлические материалы с весьма большой твердостью,

сохраняющейся на достаточно высоком уровне при нагреве до 900—1000 °С. Были

получены два типа твердых сплавов: литые и порошковые. Твердосплавный инструмент привел

к большим техническим преобразованиям волочильного производства. В результате

в несколько раз повысилась производительность волочильного оборудования,

возросли скорости и изменилась технология волочения, повысилось качество

продукции, улучшились условия труда.------------------------------- Волоки из литых твердых сплавов. Из применявшихся в начале ХХ в. литых твердых сплавов

необходимо отметить два основных вида — стеллиты и литые карбиды. Стеллиты

представляют собой кобальто-хромовольфрамовые сплавы, хорошо сохраняющие

прочность при высоких температурах. Твердость стеллитов составляет 57—67 ед.

по Роквеллу. Стеллиты применялись для изготовления волочильного инструмента

до появления более совершенных литых карбидов. К числу литых карбидов, нашедших применение в

волочении, относятся воломит и эльмарид. Литые карбиды разработаны перед

первой мировой войной Г. Ломаном (Германия). Наиболее твердым из них оказался

карбид вольфрама, на основе которого позже получен сплав, названный

воломитом. Содержание вольфрама в воломите колеблется от 70 до 95%, остальное

составляют кобальт, никель, хром, железо и углерод. Несмотря на ряд положительных

качеств, волоки из литых карбидов обладали и существенными недостатками:

пористостью и небольшой механической прочностью. Поэтому в 20-х годах, была

разработана новая технология получения твердых сплавов методом спекания

порошков, быстро распространившаяся в производстве. Волоки из спеченных

твердых сплавов. Основу этих сплавов составляет

спеченный карбид вольфрама, сцементированный добавкой небольшого количества

кобальта. В конце 20-х годов в ряде стран появились близкие по химическому составу

спеченные твердые сплавы: в Германии под названием «видна», в США —

«карболой» и в СССР — «победит». Полученный в СССР в 1929 г.

твердый сплав победит оказался высокоэффективным материалом для

волочильного инструмента. По данным одного из советских заводов,

пропускная способность волоки из победита с диаметром отверстия 5,0 мм

составила до 90 т проволоки, причем износ отверстия не превышал 0,05 мм. С появлением твердых сплавов

значение чугуна и стали, как материала для волочильного инструмента, стало

резко падать. В рассматриваемый период стальной волочильный инструмент

применили и применяют главным образом в виде втулок и оправок для протяжки

изделий крупного поперечного сечения — прутков и труб, а также для выполнения

небольших заказов на проволоку фасонного сечения. Алмазные волоки. Одним из факторов,

оказавших влияние на масштабы и развитие алмазного волочильного инструмента,

было появление машин многократного волочения проволоки, экономическая эффективность

которых резко повысилась в результате применения алмазных фильер. Другой

важный фактор — резко возросший в конце XIX в. спрос на

проволоку для проводов и кабелей, нитей накала электрических ламп, а также

специальных видов проволоки, отличающейся строго определенным диаметром и

качеством поверхности по длине. В России волочение через алмазы впервые было введено в

80-х годах XIX в. на Московской золотоканительной фабрике товарищества

"Владимир Алексеев". По балансу 1893 г. на этом предприятии

значилось огромное количество волок из драгоценных камней на сумму около 12

тыс. руб., из них 2197 алмазных и 1060 рубиновых и сапфировых. Поступали они

в Россию из-за границы. В 1894—1899 гг. на золотоканительной фабрике но инициативе

председателя правления К.С. Алексеева (Станиславского) создается первый в

России цех алмазного волочильного инструмента. Цех был оборудован 63

механическими станками для сверления и полирования волок и 18 станками для

рассверливания (подправка волочильного отверстия). Алмазный парк фабрики, с

учетом своих и выписанных из-за границы алмазов, определялся по состоянию на

1897—1898 гг. огромной по тому времени суммой — 60000 руб. В течение последних 80—90 лет

резко возрос спрос на технические алмазы. Доля технических алмазов в общем

объеме их добычи в развитых странах превышает в настоящее время 80%. Из этого

количества для изготовления волочильного инструмента применяется около 20%

технических алмазов. С 50—60-х годов наряду с природными алмазами для

изготовления волочильных фильер стали применять синтетические алмазы. Из выпускаемых отечественной

промышленностью синтетических алмазов для волочения проволоки используются

синтетические алмазы марки АСБ, АСБ-5, АСБ-6, СКМ, СВ-15Б. Фильеры из

синтетических алмазов обладают высокой износостойкостью. Так, через фильеры,

изготовленные из алмаза марки АСБ-5, протягивается до 1850 т медной проволоки

диаметром 1,76 мм (вместо 50 т для твердосплавных волок). Обработка алмазов сопряжена с

большими трудностями, связанными с высокой их твердостью. Поэтому в

технологию обработки алмазов в последние 40—50 лет были введены крупные

технические новшества. Традиционная технология, основанная на механических

принципах сверления и обработки отверстий в заготовках алмазных фильер,

пополнилась принципиально новыми высокоэффективными способами. Развитие

технологии пошла по линии использования ускоренных комбинированных способов

обработки алмазных камней. В 50—60-х годах получил распространение

комбинированный способ, включающий электроэрозионное сверление канала фильеры и механическую

доводку полученного отверстия до строго заданных размеров с последующей

шлифовкой и полировкой его поверхности с помощью абразивов. Примерно в те же

годы был создан способ сверления алмазов, основанный на ультразвуковой

обработке. Еще более эффективным оказался способ обработки

алмаза с помощью лазерного луча. Применение лазера для обработки алмазов и

других сверхтвердых материалов началось в России в 60-х годах. В настоящее

время в производстве алмазных фильер используются лазерные установки.

Лазерный луч в точке приложения имеет температуру 5500—9000 °С, что позволяет

расплавлять и превращать в пар любой из существующих в настоящее время

материалов. Этот процесс обладает высокой производительностью. <<НАЗАД |

Углеродистые и легированные

стали, применяемые для холодной высадки, относятся к феррито-перлитному

классу. При поставке подкат обычно имеет структуру: феррит + пластинчатый

перлит. При такой структуре заполняемость полостей матрицы и пуансона

ухудшена из-за низкой штампуемости стали. Лучшей пластичностью обладает… Из публикации

Полозов Ю.А., Грушовенко А.Е. «Маркировка в автопроме: время диктует свои

законы» Традиционное

маркирование используется в современных производствах с разными целями. Так,

личные клейма рабочих указывают на исполнителя детали, штампами ОТК отмечают

годные изделия, прошедшие испытания… Из публикации

Фредерик Е. Грейвс «БОЛТЫ и ГАЙКИ» Способ механического соединения,

представляющий собой комбинацию двух элементов - болта и гайки, имеет, как

нам кажется, древнее происхождение и достиг на сегодняшний день полного

совершенства. В действительности же болты и гайки с винтовой нарезкой

появились лишь где-то в середине XV в… Из публикации

Сухов А. «ВИНТ и ГАЙКА: СПИРАЛЬ ЭВОЛЮЦИИ» Все "зримые"

достижения техники, среди которых, безусловно, и автомобиль, были бы

невозможны без эволюции невзрачных железок - винтов, отверток, ключей. Более

того, инструмент и технологии, пожалуй, лучше всего иллюстрируют уровень

развития общества, ведь готовое изделие - лишь их производное, порой

скрывающее многие секреты изготовления. Вспомним столько веков… Из публикации

Львова А. «СОЖ по спецзаказу» Большинство

смазочно-охлаждающих технологических сред, применяемых в металлообработке,

представляют собой смазочно-охлаждающие жидкости (СОЖ). В 70-е годы, когда

80% всех СОЖ производилось на Украине, их номенклатура исчислялась единичными

марками, сейчас – сотнями… Из публикации

Рикошинский А. «Склады промышленных предприятий» Эффективность

функционирования промышленного предприятия зависит не только… Залечивание

дефектов в металлах. Лариков Л.Н. Киев: Наук. думка, 1980. – 280 с. Иванова В.С.,

Терентьев В.Ф. Природа усталости металла. – М.: Металлургия, 1975. – 456 с. Горошкин

А.К. Приспособления для металлорежущих станков. М.: МАШГИЗ, 1947. – 260 с. |

|||||

|

|

|

|

|||||

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

|

новости :: рейтинг производителей

метизов :: проекты ::

рукописи ::

журналы :: наука :: технологии :: оборудование :: производство |

|

|

|

|

|

Научно

- Техническая Библиотека Напалкова Александра Валерьевича :: Эксклюзивные

публикации :: Инженерные

программы Болты

:: Гайки :: Детали :: Металл

:: таблицы Fiat-ВАЗ :: ОСТы серии

37.001… :: ГОСТы

:: DIN 3220 Fiat-ВАЗ деталей –

Электронная таблица (315 kb)

:: ИЗБРАННОЕ из RUnet по метизам :: Wold Fasteners 10

ведущих мировых производителей автомобилей :: Крупнейшие

дилеры метизов :: Крупнейшие

дилеры автокрепежа Реклама:

Крепеж, пружины, автонормали – Шаблоны Создай

свой ОСТРОВ СОКРОВИЩ !!! (новый

формат) |

|

|

При использовании

материалов сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление15-09-2008 |