|

авторский проект Напалкова Александра Валерьевича |

|

|

Атлас

конструкций холодновысадочного и резьбообразующего инструмента. Инструмент для формообразования внутренней резьбы. – 33 листа. СТП

107.3.19-81 Калибры-пробки гладкие диаметром от 3 до 50 мм. Конструкция и размеры.

1981. – 36 с. СТП

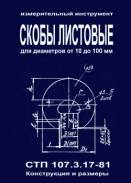

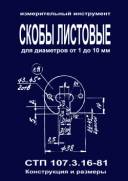

107.3.17-81 Скобы листовые для диаметров от 10 до 100 мм. Конструкция и размеры.

1981. – 30 с. СТП

107.3.16-81 Скобы листовые для диаметров от 1 до 10 мм. Конструкция и размеры.

1981. – 30 с. Писаревский

М.И. Накатывание точных резьб и шлицев. М.,

Л.: Машгиз, 1963. – 180 с. Вопрос 74: Добрый вечер! Есть желание заняться

производством метиза. С нуля. Желание возникло давно, 15 лет назад, когда в

своем производстве корпусов для теле-коммуникационщиков начал использовать

винты TAPTITE. В связи с этим хотелось бы услышать мнение специалиста в этой

области. Насколько жизнеспособно такое желание? Если есть данные, то не плохо

было бы понять экономику производства, начальные капиталовложения, требования

к персоналу и помещению. В идеале - небольшой бизнес-план по этому вопросу. С

каких объемов выпуска этого продукта производство становится рентабельным? Вопрос 69: Пришлите, пожалуйста,

технологические схемы с конструкцией инструмента на детали типа болт с

внутренним шестигранником, болт с шестигранной головкой и фланцем, пустотелая

заклепка. Спасибо. Вопрос 64: Хотел бы спросить Вас, нет ли в Вашем распоряжении

литературы по технологии резьбонакатки, особенно саморезов? Нужны

технологические расчеты. Если нет, то, может быть, подскажете... Практика формообразования

внутренней резьбы в автоматизированном холодновысадочном производстве. Формирование

внутренней резьбы в гайках и других крепежных деталях традиционно считается более

сложной операцией, чем формирование наружной резьбы. Формирование

качественной внутренней резьбы в гайках или других деталях с резьбовым

отверстием начинается с формирования гладкого цилиндрического отверстия с

диаметром… Вопрос 31: Есть ли у Вас атлас

микроструктур металлов, применяемых в автомобилестроении и машиностроении? HÜTTE. Справочник для инженеров, техников и студентов. Том первый. Профиленакатные

станки моделей UPWS 16, UPWS 16-1, UPWS 25, UPWS 25-1 Инструкция по эксплуатации. – 149 с. Кроха

В.А. Кривые упрочнения металлов при холодной

деформации. – М.: Машиностроение, 1968. – 131 с. Семендий В.И.,

Акаро И.Л., Волосов Н.Н. Контактное

трение в процессах обработки металлов давлением. FOERSTER: 100% вихретоковый контроль прутков и

проволоки для обеспечения качества. В

1937, исследуя магнитные свойства металлов, Фридрих Фёрстер обнаруживает

влияние магнитного поля земли на магнитную катушку контрольной установки. Он

начинает с разработки высоко чувствительных устройств измерения для магнитных

полей. В 1948 он создает свою собственную компанию и ищет способы

использовать результаты, которых он достиг в научной работе в

Кайзер-Вильгельм Институте. Его цель: разработка оборудования, подходящего для

использования в промышленности. С самого начала FOERSTER объединяет

исследовательскую работу с внедрением на международном рынке и близостью к

заказчикам… Вопросы и ответы по

холодной высадке и объемной штамповке. В разделе выбраны наиболее часто задаваемые

автору проекта вопросы и представлены развернутые ответы по подбору

оборудования для автоматизированного холодновысадочного производства… Для решения актуальных вопросов при подготовке металла для холодной

высадки: Волочение проволоки в бунты под

холодную высадку с конечным диаметром

проволоки 4,0 -22,0 мм компания

KISTNER Anlagenbau GmbH (Германия) представляет

свою новую разработку: Линия волочения для

проволоки под холодную высадку с окончательным диаметром проволоки от 4,0 до

22,0 мм Линия состоит из семи блоков: 1. Фрезерное устройство для заточки концов проволоки, 2. устройство предварительной

правки и размотки, 3. Сдвоенный размоточный ворот, 4.

Горизонтальный волочильный стан

с откидным приемным воротом, 5. Пресс для бунтов проволоки, с

гидравлическим приводом, 6. Стандартная острильная

установка, 7. Сварочная машина для сварки

концов проволоки встык. На 13 листах на русском языке представлено

описание работы и подробные технические характеристики и конструктивные

особенности по каждому блоку. На 3-х листах представлены цены, условия

поставки, состав технической и конструкторской документации к линии… подробнее >> Для решения актуальных вопросов после холодной высадки: Нанесение гальвано-цинкового

покрытия с голубой, белой, желтоблестящей пассивацией компания INGENIERIA GALVANICA, S.L. (INGAL) Испания представляет свою новую разработку: Автоматическая линия

барабанного типа для гальванических покрытий крепежных деталей с

производительностью 2000 кг в час. На 12 листах на русском языке

представлены: Технические данные, описание оборудования, входящее в

линию, и принадлежностей, включая запасные части, электрооборудование,

автоматика, система управления, описание последовательности сборки, монтажа

линии. Общая стоимость линии… подробнее >> Для решения актуальных вопросов при

подготовке металла для холодной высадки: 1. Очистка

катаной проволоки от окалины для отжига в среде защитного газа, 2. Очистка катаной

проволоки от окалины и нанесение покрытия перед предварительным волочением, 3. Нанесение

покрытия на отожженный материал для последующего волочения (фосфатирование,

нанесения полимерного покрытия, нанесения известкового слоя) компания STAKU Anlagenbau GmbH (Германия) представляет свою полностью

новую разработку: Автоматическая установка для погружного травления

проволоки в бунтах и нанесения на неё покрытия. На 19

листах на русском языке представлено: подробное описание установки на 4-х

листах (включая режимы и последовательность обработки), технические характеристики

установки (20 параметров) на 2-х листах, объем поставки с подробным описанием

каждого компонента на 12 листах, коммерческие условия на 1 листе… подробнее >> Для решения актуальных вопросов при

подготовке металла для холодной высадки: Сфероидизирующий

отжиг проволоки диам. 6 – 22 мм в бунтах в среде защитного газа компания ЕВNЕR Industrieofenbau Gesellschaft m.b.H. (Австрия) представляет свою

новую разработку: Газовая высококонвективная колпаковая печь NIKON/N2 типа

НОg 380/420 St-N2-D для термообработки стальной проволоки в бунтах в

атмосфере водорода и азота, состоящая из 3-х

стендов отжига, 2-х нагревательных и 1-го охладительного колпака с

общей производительностью 33000 тонн в год. На 98

листах на русском и немецком языках представлены семь приложений к контракту

на поставку оборудования: Приложение №1 Основы предложения +

функциональное описание (включая технические параметры и показатели

подводимых энергоносителей) на 17 листах, Приложение №2 Спецификация поставки и услуг на

30 листах, Приложение №3 Цены на 3-х листах Приложение №4 Состав технической документации к

установке на 8 листах, Приложение №5 Условия шефмонтажных работ на 23-х

листах, Приложение №6 Перечень применяемых стандартных

изделий в установке на 7 листах, Приложение №7

Условия поставки и оплаты на 10 листах… подробнее >> таблица Fiat-ВАЗ 01343 Цилиндрические винтовые пружины. Изображение, условные

обозначения, определения и формулы …>> таблица Fiat-ВАЗ 01346 Витые пружины сжатия. Качество и допуски …>> таблица Fiat-ВАЗ 52554 Пружинные стали. Углеродистая сталь С 72 …>> таблица Fiat-ВАЗ 52554 7.11054/98 Испытание на усталость пружин клапана.

(Двигатель ВАЗ 2101 – 2103). Испытание на стенде …>> таблица

Fiat-ВАЗ 8.50150 Дробеструйная обработка.

Технические условия …>> таблица

Fiat-ВАЗ 10112 Гайки шестигранные нормальные …>> таблица

Fiat-ВАЗ 10114 Гайки шестигранные низкие …>> таблица

Fiat-ВАЗ 10125 Гайки шестигранные

самоконтрящиеся с нейлоновой вставкой …>> таблица

Fiat-ВАЗ 10130 Гайки шестигранные прорезные

нормальные …>> таблица

Fiat-ВАЗ 10139 Гайки шестигранные с пояском

для законтривания …>> Опыт холодновысадочного

производства болтов крепления колеса. Колесо

признано во всем мире самым старым и самым важным изобретением человечества.

Его появление относят к эпохе древнего Шумера в Месопотамии (современный

Ирак) в пятом веке до нашей эры. Изобретение колеса попадает на период

позднего неолита и должно рассматриваться с другими технологическими

преимуществами, которые обеспечили расцвет человечества в начале Бронзового

века… Схемы высадки головок

стержневых крепежных деталей. До сих пор

неизвестно, когда произошло появление на Земле винта – прототипа современных

резьбовых крепежных деталей. Винты, датированные многими веками до Рождества

Христова, археологи находят и в Китае, и в Азии, и на американском

континенте. Причем по точности изготовления древнейшие изделия порой

превосходят более поздние образцы. Совершенствование конструкций механизмов и

машин, разработка новых технологий их изготовления постоянно определяют новые

требования к конструкции крепежа, технологии и оборудованию их изготовления.

Современные резьбовые крепежные детали помимо традиционных свойств резьбового

соединения обладают дополнительными функциями: самостопорение, самонарезание,

самосверление, самозачищение, резьбовыдавливание. Тем не менее, почти все они

в своей конструкции имеют опорный элемент – головку, являющейся характерным

классификационным и идентификационным признаком крепежной детали… Технический контроль

качества автонормалей у производителя, дилера и потребителя. Основная прибыль от продажи автомобильных и автомоторных

крепежных деталей зависит от объемов спроса, заявленной цены, рекламы,

ассортимента и товарного качества продукции. Цена на каждую автодеталь

формируется в зависимости от существующего уровня рыночных цен в регионе,

интенсивности и объемов спроса и конкуренции среди торговых представительств.

Спрос или потребность в каждой конкретной крепежной детали возможно

спрогнозировать в зависимости от следующих факторов… Разделительные операции в технологии

холодной объемной штамповки деталей. Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества технологических формообразующих и

разделительных операций. Разделительные операции в обработке металлов

давлением основаны на механическом отделении части твердого тела от целого с

формированием требуемой геометрии детали… Особенности

технологии изготовления низких гаек на многопозиционном холодноштамповочном

автомате. Соединение деталей с помощью болта и гайки является одним

из старейших и наиболее распространенных способов разъемного соединения. В

зависимости от условий эксплуатации, величины и характера нагрузок

воспринимаемых соединением, в автомобилестроении нашли широкое применение

гайки шестигранные, квадратные, круглые, нормальной высоты, низкие, высокие,

особо высокие, прорезные, корончатые, самоконтрящиеся и специальные.

Известно, что из условия равнопрочности резьбы гайки и стержня болта

нормальная высота гайки имеет размер H ≈ 0,8·d. Высота гайки, больше или меньше

указанного размера, отражают условия работы соединения и пространство для

монтажных работ… Факторы, влияющие на

производительность многопозиционного холодновысадочного автомата. Производство крепежных деталей на высокопроизводительных

многопозиционных холодновысадочных автоматах со встроенными в автомат

механизмами снятия фаски, резьбонакатки и сложной транспортной системой

связано с целым рядом факторов, определяющих качество конечной продукции и

эффективность эксплуатации выбранного оборудования. Одной из причин простоя

и необходимости внеочередного ремонта оборудования являются ошибки при

конструировании или изготовлении формообразующего или вспомогательного

инструмента. При несвоевременном техническом ремонте, недостаточной проверке

на технологическую точность активных узлов и подвижных частей оборудования возможен преждевременный

износ трущихся частей, образование сверхдопустимых зазоров и выход автомата

из строя… |

ЭКСКЛЮЗИВНЫЕ ГЛАВЫ из книги ПЛАСТИЧЕСКАЯ

ДЕФОРМАЦИЯ МЕТАЛЛОВ Том II Физико-химическая

теория пластичности гУБКИН с.И. ГЛАВА 1. Часть 1.

Сущность физико-химической теории пластичности

Пластическая деформация как способ

изменения свойств металлического вещества имеет специфические особенности.

Важнейшая особенность – преобразование кристаллической структуры деформируемого

тела. При определенных условиях деформации и термической обработки

преобразование структуры вызывает существенное изменение свойств. В некоторых

случаях (например, когда предъявляют высокие требования в отношении

вибропрочности или усталости) никакими другими способами, кроме пластической

деформации, невозможно получить необходимые свойства вещества. Важнейшей задачей физико-химической теории пластичности является

такое управление процессами упрочнения, возврата, рекристаллизации и фазовых

превращений, которое ведет к получению требуемых свойств металлического

вещества. При этом главное внимание должно быть уделено химическому составу

деформируемого тела. Чтобы управлять пластической деформацией как способом

изменения свойств вещества, необходимо знать закономерности изменения

показателей пластичности и сопротивления деформированию в зависимости от

химического состава и структуры вещества. Пластическая деформация есть физико-химический процесс, в

котором ведущая роль принадлежит направленной самодиффузии и диффузии под

действием напряженного состояния. Необратимое изменение формы и нарушение

связей между отдельными элементами тела относятся к числу механических

эффектов, сопровождающих пластическую деформацию. В зависимости от условий

деформации нарушение связей проходит с большей или меньшей интенсивностью.

Конечный результат нарушения связей в основном зависит от химического состава

вещества. При этом следует учитывать, что в качестве компонентов и примесей

могут быть не только металлические, но и другие элементы и соединения. Химический состав оказывает решающее влияние на характер

разрушения деформируемого тела. Без выяснения природы разрушения и его

закономерностей трудно понять процесс пластической деформации, так как

разрушение является последней его стадией. Недостаточные сведения о природе

разрушения объясняются отсутствием должного внимания к влиянию природы

химических связей и химического состава на характер и кинетику разрушения

металлического вещества. В связи с применением новых легированных сплавов, обладающих

специфическими особенностями, необходимы новые способы обработки. Например,

обработка давлением таких сплавов, которые в обычных условиях хрупки. При

изготовлении методами деформации изделий, толщина которых измеряется микронами,

большое значение имеет такой фактор, как отношение поверхности к объему. Практически решение этих задач связано с физико-химией

поверхностных явлений, как и решение задач, связанных с контактным трением при пластической

деформации. Выяснение влияния смазки и поверхностных окислов на сопротивление

деформации и качество деформируемого тела также непрерывно связано с

физико-химией. Решение вопроса о применении деформации при высоких

температурах, близких к температурам плавления, тесно связано с влиянием окружающей

среды на пластичность деформируемого тела и требует привлечения

физико-химических методов исследования. Только опираясь на основные положения физико-химии при

разработке современной теории деформации, можно выяснить влияние таких

факторов, как внешнее трение, окружающая среда, скорость деформации, среднее

напряжение, гидростатическое давление, температура, обосновать понятие

«пластичность» и разработать научно обоснованные методы оценки пластичности. ГЛАВА 1. Часть 4.

Упрочнение (Наклеп) Интенсивность увеличения сопротивления деформированию с

увеличением степени деформации отображает эффект наклепа. Интенсивность

наклепа зависит от особенностей пластического процесса при данных условиях

деформации. На основании обширных исследований структуры можно считать

установленным, что в процессе деформации кристаллов возникают искажения

пространственной решетки. Таким образом, в металле упруго деформированное состояние

определяется наличием внутренних взаимно уравновешивающихся сил. Упруго

деформированное состояние решетки отображает связанную потенциальную энергию,

накапливаемую в процессе пластической деформации. После прекращения

пластической деформации взаимно уравновешивающиеся силы остаются в деформированном

кристалле и определяют величину его остаточных напряжений. Упругие искажения

пространственней решетки затрудняют процесс пластической деформации тем

значительнее, чем больше их величина. Поэтому упругие решетки должны повышать

сопротивление металлов деформированию, а следовательно, и те механические

свойства, которые являются функцией указанного сопротивления. В то же время

наклеп сопровождается не только изменением механических свойств, но и изменением

таких основных свойств как электропроводность, металлический блеск,

магнитные свойства, химическая активность. Проведенное Б.М. Ровинским исследование показало, что в

результате возникающих в решетке дефектов в виде дырок или узлов, не занятых

атомами, и в виде дислоцированных атомов, внедренных в междоузлия,

электронная плотность в решетке деформированного металла в межузловом

пространстве выше, чем в недеформированном металле. Повышение электронной

плотности в межузловом пространстве, означает некоторое ослабление характера

металлической связи и, по предложению Б.М. Ровинского, обусловливает

изменение физических и химических свойств металла. Таким образом, искажение пространственной решетки ведет к

ослаблению характера металлической связи, что должно быть связано с

повышением сопротивления деформированию и понижением пластичности (эффект

искажения химического характера). Такой же эффект должно вызвать

неоднородное распределение напряжений в микрообъемах (эффект искажения

механического характера). Какой из этих эффектов является преобладающим,

пока еще ответить затруднительно. Затрагивая вопрос о характере повреждений, отображаемых следами

скольжения, необходимо указать на появление микроблоков, тормозящих

скольжение, и на возможность образования внутренних следов скольжения,

субмикроскопических трещинок, которые затем могут развиваться и вести к

нарушению целостности кристалла внутри полос скольжения. Вблизи этих дефектов

концентрируются напряжения, и эти дефекты, по-видимому, препятствуют

осуществлению диффузионных токов в надлежащих направлениях, что тормозит

скольжение. Указание А. Ф. Иоффе, что значительных дыр (бóльших длины

волны света) в кристалле не образуется, так как пластическая деформация не

нарушает прозрачности кристалла, следует, вероятно, отнести только к

пластичным кристаллам, деформация которых не сопровождается заметным

охрупчиванием, так как неизбежно возникающие нарушения целостности, имея

размеры, значительно меньшие длины волн света, успевают «залечиваться» в

процессе самой деформации. Следы скольжения разбивают монокристалл на отдельные

пластинки, превращая тем самым монокристалл в поликристалл. Указанные

пластинки в процессе деформации повертываются, стремясь к такому положению,

при котором нормали всех пластинок получают определенное направление по

отношению направления действующей силы. В результате монокристалл, разделенный

следами скольжения на отдельные пластинки, получает структуру, называемую

текстурой. Величину напряженного состояния, необходимого для осуществления

процесса скольжения, измеряют величиной касательного напряжения, действующего

в определенном кристаллографическом направлении, определенной

кристаллографической плоскости и достаточного для осуществления сдвига в этой

плоскости. На кривых диаграммы касательное напряжение—кристаллографический

сдвиг весьма резко выявляется напряжение, при котором возникают большие

пластические деформации. Это напряжение носит название критического

касательного напряжения или кристаллографического предела текучести. Определение

кристаллографического предела текучести основано не на произвольном условии

(например, 0,2% пластического растяжения), а вытекает из самой природы

пластической деформации. Кристаллографический предел текучести при комнатной

температуре для никеля равен 580 г/мм2, для чистого кадмия 20 г/мм2,

для магния 83 г/мм2, для меди 100 г/мм2, а для весьма

чистой ртути при 60° равен 5 г/мм2. Таким образом, предел текучести монокристалла значительно меньше

предела текучести соответствующих поликристаллов. С изменением температуры

кристаллографический предел текучести изменяется сравнительно незначительно.

Опыты Е.А. Андраде показывают, что для монокристалла алюминия при изменении

температуры от —180 до 600° предел текучести изменяется всего на 35%, а для золота на 50%. При изменении температуры

от комнатной до температуры, приближающейся к точке плавления, предел

текучести кадмия изменяется меньше чем в четыре раза. Под критическим касательным напряжением следует понимать

касательное напряжение, при котором наступают и происходят большие пластические

деформации независимо от механизма пластической деформации. Под кристаллографическим

пределом текучести понимают касательное напряжение, которое вызывает

появление больших пластических деформаций путем скольжения (кристаллографический

предел текучести при скольжении) или путем двойникования

(кристаллографический предел текучести при двойниковании). По мере развития пластической деформации критическое касательное

напряжение увеличивается. Это увеличение может быть весьма значительным,

например, для магния пластическая деформация может увеличить критическое

касательное напряжение от 83 до 2000 г/мм2. Увеличение критического касательного

напряжения с увеличением степени деформации, за меру которой принимается кристаллографический

сдвиг, называется упрочнением (наклепом). На величину критического касательного напряжения оказывает

большое влияние химическая чистота. Присутствие атомов загрязняющих примесей

может значительно повысить критическое касательное напряжение. Упрочнение монокристаллов, т.е. повышение сопротивления

скольжению, на основании изложенного объясняется непрерывным увеличением

искажений решетки вблизи следов скольжения (и в следах скольжения) и

увеличением повреждений, возникающих внутри следов, по мере развития

необратимого изменения формы монокристалла. Монокристаллы, имеющие

гранецентрированную решетку, обладают большим упрочнением, чем монокристаллы,

имеющие гексагональную решетку. Гранецентрированные решетки имеют несколько

групп равноправных октаэдрических плоскостей. В результате возникает двойное

скольжение, сопровождаемое значительным увеличением термодинамического

потенциала атомов и образованием дефектов в местах пересечения латентных и

действующих скоростей. В результате получается больший коэффициент

упрочнения, чем при простом скольжении. Это обстоятельство объясняет уменьшение коэффициента

упрочнения твердых растворов с гранецентрированными решетками по сравнению с

коэффициентом упрочнения металлов, образующих эти твердые растворы.

Например, хорошо известно, что монокристаллы твердого раствора a-латуни обладают меньшим коэффициентом

упрочнения, чем медь. При этом коэффициент упрочнения понижается с

увеличением содержания цинка. На величину коэффициента упрочнения и кристаллографического

предела текучести должен влиять характер расположения атомов в решетке.

Характер расположения атомов часто определяется температурой и условиями

термической обработки. Так, например, интерметаллическое соединение AuCu2 при температуре выше 400° обладает

решеткой куба с центрированными гранями, причем атомы золота и меди, образуя

неупорядоченный твердый раствор, расположены в статистическом беспорядке.

Эта структура сохраняется при закалке с высоких температур. В случае

медленного прохождения через критическую температуру (400°С) атомы меди

центрируют грани куба, построенного из атомов

золота. Неупорядоченное расположение атомов, соответствующее твердому

раствору, вызывает повышение кристаллографического предела текучести и

уменьшение коэффициента упрочнения. Увеличение предела

текучести можно объяснить тем, что введение посторонних атомов в решетку

неизбежно связано с искажением решетки. Искажение решетки будет больше при

неупорядоченном твердом растворе, чем при упорядоченном. Поэтому и предел

текучести напряженного твердого раствора должен быть выше предела текучести

упорядоченного раствора. Можно также предположить, что значительное

искажение решетки, имеющее место при неупорядоченном твердом растворе, будет

запрещать сдвиг по латентным плоскостям, т.е. запрещать двойное скольжение.

Запрещение двойного скольжения должно привести к уменьшению коэффициента

упрочнения. Для поликристалла, так же

как и для монокристалла, основным механизмом изменения формы является скольжение.

Процесс скольжения в зернах поликристалла и монокристалла сопровождается: а) искажением решетки зерна в полосах скольжения и вблизи этих

полос, в результате чего появляются дополнительные напряжения, которые

остаются после прекращения деформации и рассматриваются как остаточные

напряжения третьего рода; б) повреждением следов скольжения,

вследствие чего развитие скольжения должно сопровождаться непрерывным

повышением критического касательного напряжения, а следовательно, Каждое зерно поликристалла

вследствие процесса скольжения по определенным кристаллографическим

плоскостям изменяет свою форму и стремится получить определенную ориентировку

кристаллографических плоскостей относительно направления деформирующей силы

или характерных осей деформации. Изменение формы зерна и его

кристаллографическая ориентировка в результате деформации зависят главным

образом от схемы главных деформаций, в условиях которой осуществляется формоизменение

данного зерна. Структура поликристаллического металла оказывает свое особое

влияние на кинетику процесса упрочнения. Характер структуры и степень ее

неоднородности могут быть весьма различными. Для получения основных

представлений о процессе упрочнения достаточно ограничиться полиэдрической

структурой. В случае такой структуры поликристаллический металл представляет

агрегат полиэдров — кристаллических зерен, каждое из которых состоит из

однородных или разнородных атомов, образующих твердый раствор. Между зернами

располагается межзеренное вещество, свойства которого обычно существенно отличаются

от свойств основных зерен. Межзеренное вещество

представляет собой тонкие прослойки примесей, не растворившихся в зернах различных

посторонних включений и легкоплавких составляющих, затвердевающих последними.

Распределение по границам зерен поликристалла межзеренного вещества и его

состав в различных местах зависит от условий кристаллизации, предварительной

обработки, величины зерна и других факторов. Для более глубокого понимания межкристаллитных механизмов

пластичности и процесса упрочнения необходимо изучить структуру межзеренного

вещества и разработать в соответствии с этим надежные методы для определения

этой структуры. Со времени выявления Тамманом межзеренного вещества свойства

его не изучались из-за трудности получения этого вещества в необходимых

количествах и в пригодном для исследования виде. И.М. Федорченко удалось

выделить межзеренное вещество из железокерамики при спекании спрессованных

железокерамических образцов в области высоких температур. В результате было

установлено, что межзеренная прослойка в железокерамике является силикатом,

содержащим кальций, магний, железо и алюминий, представляющим стеклообразную

молекулярную фазу. Твердость этой фазы 464—484Нv, а температура

плавления около 1168°C. Имеются основания предполагать, что

выделенная фаза соответствует молекулярной фазе в сталях, выплавленных в

основных печах. Полиэдрическая структура с

разнообразной кристаллографической ориентировкой зерен отличается примерным

равенством физических и механических свойств по любым направлениям и такая

структура может быть названа квазиизотропной. Эта структура свойственна

равновесному состоянию металла, получаемому в результате соответствующего

отжига. Особенностями

полиэдрической структуры, существенно влияющими на кинетику упрочнения

поликристалла, являются: а) неоднородность зерен

поликристалла, б) кристаллографическая

ориентировка зерен, в) состояние границ зерен. При рассмотрении неоднородности зерен необходимо учитывать

геометрическую неоднородность (неоднородность размеров и формы), химическую неоднородность (неоднородность состава

зерен) и механическую неоднородность (наличие или отсутствие тех или иных

механических пороков, например трещин и т. п.). В результате геометрической, химической и механической

неоднородности зерна будут иметь место различные механические и физические

свойства. Существенное влияние на сопротивление пластической деформации

поликристалла оказывает величина зерна. Величина зерна поликристалла

несравнима с величиной монокристалла. Практическое применение обычно имеют

поликристаллы с величиной зерна 1,0—0,01 мм и меньше. Рентгенографический

анализ установил существование мельчайших кристаллов, например для золота

были установлены линейные размеры мельчайшего кристалла, равные около 18

Å. Кристаллик такой величины состоит примерно из 100 элементарных

ячеек, в которых насчитывается около 400 атомов. Кристаллики мартенсита могут быть еще меньше (10—20 Å).

С уменьшением величины зерна сопротивление деформированию может возрасти в

десять и более раз. Основной причиной влияния величины зерна на сопротивление

деформации являются поверхностные силы — силы поверхностного натяжения и

силы, создаваемые влиянием окружающих зерен. И те и другие повышают

сопротивление деформации и тем в большей степени, чем больше отношение

поверхности зерна к его объему, т.е. чем меньше зерно. Силы поверхностного натяжения влияют на расположение атомов

вблизи внешней границы зерен и тем самым создают искажение решетки в

поверхностных слоях зерна. Поверхностные силы, создаваемые влиянием соседних

зерен, также вызывают искажение решетки в поверхностных слоях зерна.

Вследствие действия поверхностных сил вблизи границ зерен создаются зоны

затрудненной деформации скольжения, в которых она задерживается. В

поверхностных слоях нарушается правильное кристаллическое строение вещества.

Поэтому в этих слоях имеется меньшая возможность для осуществления механизма

скольжения, чем для механизма диффузионной пластичности, которая может

возникнуть при соответствующих температурных условиях. Опыты с растяжением образцов, состоящих из двух или трех

кристаллов, подтверждают существование областей затрудненной деформации

скольжения. Вблизи стыка двух кристаллов растяжение

задерживается, сосредоточиваясь на некотором расстоянии от границ. В

поликристаллическом конгломерате, изменение формы которого происходит

вследствие скольжения, развивающегося в кристаллитах, необходимо (ввиду окружения

зерен другими связанными с ними кристаллитами) добиться распространения

скольжения и в области затрудненной деформации, иначе каждый отдельный

кристаллит не изменит своей формы. Однако для распространения скольжения в этой области

необходимо значительно повысить деформирующее усилие. Таким образом, область

затрудненной деформации, создаваемая поверхностными силами, повышает сопротивление пластической деформации

поликристаллита. Повышение сопротивления деформированию будет тем больше, чем

больше относительная область затрудненной деформации. Относительная область

затрудненной деформации, а следовательно, и сопротивление деформированию

будет тем больше, чем мельче зерно. При этом за относительную область затрудненной

деформации следует принимать площадь области затрудненного скольжения,

отнесенную к единице площади сечения кристаллита в том месте, где его сечение

является минимальным. Поверхностные силы, создавая проникновение области затрудненной

деформации на определенную глубину, в большей степени повышают сопротивление

деформации вытянутого кристаллита, чем сопротивление сфероидального

кристаллита, имеющего равный объем с вытянутым. Поэтому в данном случае за

критерий величины зерна целесообразно принимать не его объем, а минимальную

площадь сечения кристаллита. Если поликристаллический конгломерат имеет

различную величину зерна, то сопротивление деформации такого поликристаллита

в целом будет выше сопротивления поликристалла, имеющего одинаковую величину

зерна, равную средней величине зерен первого поликристалла. Причина этого

заключается в следующем. При различном сопротивлении каждого зерна

распределение напряжений будет неоднородным. Неоднородное распределение

напряжений, как известно, ведет к повышению сопротивления деформированию и

понижению пластичности. Неоднородное распределение напряжений и его эффект

будет тем больше, чем больше разница между величиной отдельных зерен. Иногда

понижение пластических свойств поликристалла объясняют наличием крупных зерен. Это правильно только для хладноломких

металлов. Для металлов, не обладающих свойством хладноломкости и имеющих

достаточно прочные границы зерен, понижение пластических свойств наступает

вследствие разнородности зерен по величине и свойствам. Особенно сильно может

проявиться разнородность свойств зерен в двухфазных и многофазных системах. В

этом случае наблюдается значительная неоднородность распределения

напряжений, неизбежно сопровождаемая появлением дополнительных напряжений

большой величины со всеми вытекающими последствиями (увеличенное

сопротивление деформированию, пониженная пластичность и значительная величина

остаточных напряжений второго рода). Большое влияние на кинетику упрочнения оказывает ориентировка

зерен в поликристаллическом конгломерате. В деформированном и в особенности

отожженном металле ориентировка зерен может быть самой разнообразной. Разнообразие ориентировки зерен усиливает неоднородность

напряженного состояния. Если поликристалл имеет разнообразную ориентировку

зерен, то следует различать наиболее и наименее благоприятно расположенные

зерна. Для первых плоскость скольжения составляет с направлением

деформирующей силы угол 45°, а для вторых этот угол будет равен 0 или 90°.

При постепенном повышении внешней нагрузки касательное напряжение достигает

критического значения прежде всего в наиболее благоприятно ориентированных

зернах, т.е. в таких, плоскости скольжения которых образуют угол 45° с

направлением деформирующего усилия. Если элементарная кристаллическая ячейка

зерен поликристалла обладает только одной возможной плоскостью скольжения, то

благоприятно ориентированных зерен, в которых может начинаться процесс

пластической деформации, окажется мало. Соседние зерна, имеющие

недостаточную величину касательного напряжения для начала скольжения

вследствие менее благоприятной ориентировки и не могущие потому пластически

деформироваться, будут препятствовать пластической деформации благоприятно

ориентированных зерен. В результате взаимного действия благоприятно и

неблагоприятно ориентированных зерен, возникает значительная неоднородность

напряженного состояния, которая повысит сопротивление деформированию. При этом проявляются дополнительные напряжения, уравновешивающиеся

между отдельными зернами, которые после прекращения деформации остаются в

деформированном поликристалле и рассматриваются как остаточные напряжения

второго рода. Наконец, деформация зерен, имеющих одинаковый угол плоскости

скольжения с направлением действующей силы, но различно расположенных, может

идти по различным направлениям соответственно их расположению. Это

дополнительное обстоятельство будет еще в большей степени усиливать

неоднородность напряженного состояния. При наличии разнообразной ориентировки зерен поликристалла

количество наиболее благоприятно ориентированных кристаллитов и количество

наименее благоприятно ориентированных кристаллитов зависит от числа

возможных направлений скольжения, которыми обладают рассматриваемые кристаллиты.

Чем большим количеством возможных направлений скольжения

обладают кристаллиты рассматриваемого поликристалла, тем меньше его

сопротивление деформации и больше пластичность. Это правило подтверждается

на практике. В кристаллах с гексагональной решеткой деформация при комнатной температуре

может происходить только в плоскости базиса по направлению одной из трех

больших диагоналей шестиугольника (диагональная ось первого рода). Таким

образом, имеются три возможных направления скольжения. В кристаллах с

гранецентрированной решеткой при комнатной температуре имеются четыре

фактически различные в отношении направления плоскости октаэдра. В каждой

плоскости октаэдра скольжение может пойти по одному из трех направлений, т.е.

имеется двенадцать возможных направлений скольжения. Следовательно, в

кристаллитах с гранецентрированной решеткой, соединенных в поликристалл,

имеется в четыре раза больше возможностей (по сравнению с кристаллитами с

гексагональной решеткой) для того, чтобы: а) при различной ориентировке число

благоприятно ориентированных кристаллитов было максимальным, а число

неблагоприятно ориентированных — минимальным, б) деформация каждого

отдельного кристаллита происходила бы в том направлении, которое обеспечит

наиболее однородное напряженное состояние. Поэтому пластичность

поликристаллов, состоящих из кристаллитов с гексагональной решеткой, должна

быть значительно ниже пластичности поликристаллов, состоящих из кристаллитов

с гранецентрированной решеткой. Это подтверждается опытом. Вследствие

неоднородности напряженного состояния поликристаллов с

гексагональной решеткой, имеющих в исходном состоянии разнообразную

ориентировку, сопротивление деформации этих поликристаллов значительно

увеличивается с увеличением степени деформации. Повышение сопротивления этих поликристаллов происходит настолько

интенсивно, что разрушение наступает при относительно небольших степенях

деформации, при которых первоначальная беспорядочная ориентировка

кристаллитов не успевает еще прийти в упорядоченное состояние. Кривые

растяжения поликристаллов с гексагональной решеткой располагаются

значительно выше кривых растяжения таких же монокристаллов. Наоборот, кривая

алюминиевого поликристалла благодаря большей однородности напряженного

состояния вследствие большого числа возможных направлений скольжения по

сравнению с поликристаллами с гексагональной решеткой идет значительно ниже

кривой растяжения этих поликристаллов, занимая промежуточное положение между

кривыми различно ориентированных монокристаллов алюминия. Особо важное влияние на

кинетику упрочнения оказывают границы зерен. Необходимо подчеркнуть, что

связь зерен поликристалла осуществляется не столько электрическими силами

взаимодействия одного зерна с другим, сколько чисто механически, так как

выступы одного зерна входят во впадины другого зерна. Связь между зернами в

этом случае должна быть очень прочной. Прочность границ зерен —

необходимое условие прочности поликристаллического конгломерата. При слабой

связи между зернами прочность всего поликристалла будет невысокой, пластичность

— пониженной. Основными причинами понижения прочности границ зерен являются

следующие: 1. Наличие в межзеренном веществе достаточного количества

легкоплавких составляющих или

скопление их в отдельных местах поликристалла, если температура деформации такова, что

эти составляющие находятся в размягченном или даже расплавленном состоянии.

Кроме того, если межзеренное вещество будет иметь в значительном количестве

хрупкие составляющие или будет представлять собой разнородную, недостаточно

прочную прослойку, то это также понизит прочность границ. 2. Такое очертание границ зерен после кристаллизации или

предварительной обработки, при котором будет ослаблено механическое

сцепление зерен путем врастания или вхождения выступов одного зерна в

другое. 3. Перемещение одних кристаллических зерен относительно других в

процессе пластической деформации, например вследствие невозможности одних

зерен деформироваться пластически в Целесообразно отличать процесс пластической деформации,

происходящий без каких-либо признаков разупрочнения, от процесса

пластической деформации, сопровождаемого в той или иной мере разупрочнением.

Процесс пластической деформации при отсутствии каких-либо признаков

разупрочняюших процессов может быть назван деформацией с полным упрочнением.

Иногда этот процесс называют холодной деформацией независимо от температуры,

при которой он происходит. Такое название следует из того, что для поликристаллических металлов этот процесс происходит

при наиболее низких соответственных температурах, лежащих в пределах от 0 до

0,3 температуры плавления. Основными механизмами пластической деформации при деформации

поликристалла с полным упрочнением являются: скольжение, двойникование,

междублочный механизм и межкристаллитный охрупчивающий механизм. В случае скольжения и междублочного механизма с развитием пластической

деформации происходит накопление повреждений в следах скольжения и между

блоками кристаллитов. Процесс пластического изменения формы при деформации

поликристалла с полным упрочнением характеризуется следующими явлениями: а)

изменением формы зерен, б) изменением ориентировки зерен и образованием

текстуры, в) накоплением связанной потенциальной энергии, г) накоплением

внутрикристаллитных и межкристаллитных повреждений. Первое явление — изменение формы зерен происходит путём скольжения по определенным кристаллографическим

плоскостям, путем двойникования или путем междублочных смещений. В общем

случае наблюдаются все три указанных механизма. Однако основным механизмом

изменения формы кристаллитов является скольжение. Изменение формы зерна определяется

схемой главных деформаций, в условиях которой осуществляется деформация

данного зерна. Форма зерен изменяется тем больше, чем больше степень

деформации. Даже зерна, имеющие первоначальную форму, приближающуюся к сфероидальной,

могут настолько вытянуться с развитием деформации, что превращаются как бы в

растянутые нити и придают деформированной структуре волокнистый вид. Процесс

изменения формы зерен при отсутствии разупрочняющих процессов сопровождается

непрерывным увеличением сопротивления деформированию по следующим причинам: 1. Изменение формы зерен осуществляется главным образом благодаря

процессу скольжения, который

сопровождается повреждениями и искажениями решетки в полосах скольжения и

вблизи этих полос, что ведет к увеличению сопротивления деформации. 2. Изменение формы зерна сопровождается разбивкой его на отдельные

блоки, что может вести к измельчению зерна и образованию субструктуры. Это

обстоятельство должно вызвать увеличение сопротивления деформации. 3.

В процессе пластической деформации

возможно вытягивание зерен в направлении соответствующей главной деформации

растяжения. В результате площадь сечения зерен в плоскости, 4.

Изменение формы зерна при

двойниковании также вызывает повышение сопротивления деформированию.

Искажения кристаллической решетки и повреждения в полосах скольжения остаются

после деформации. Поэтому необратимое изменение формы зерен поликристалла

должно привести не только к повышению его сопротивления, но и к изменению

физических его свойств и тем в большей степени, чем больше степень

деформации. Можно считать, что изменение формы кристаллита при деформации

поликристалла является одной из основных причин изменения его механических и

физических свойств. Второе явление, сопровождающее пластическую деформацию

поликристалла, заключается в изменении

ориентировки его зерен по мере развития деформации. Беспорядочно

ориентированные до деформации зерна с развитием его приходят в упорядоченное

состояние в отношении ориентировки, стремясь к какому-то конечному положению

по направлению деформирующей силы. Причина упорядоченной

ориентировки с развитием деформации вытекает из следующих двух положений. 1. Разнообразно направленные до деформации одноименные оси

кристаллитов стремятся к параллельному положению, совпадающему с каким-то

определенным направлением для каждой области поликристалла, в которой

деформация может быть принята однородной. Это утверждение вытекает из теории

однородной деформации. 2.

Кристаллографические оси отдельных

частиц зерна, на которые последнее разделяется плоскостями скольжения,

стремятся стать в определенное положение относительно оси, в направлении

которой происходит наибольшая вытяжка зерна. Это явление носит геометрический характер и вызывается неизменяемостью

направлений внешних сил в процессе деформации. Неизменяемость направления

внешней силы при растяжении монокристалла, как известно, вызывает поворот

плоскостей скольжения относительно оси растяжения. Подобное же явление наблюдается

и при деформации поликристалла. В результате создается определенная ориентировка зерен

поликристалла, т.е. образуется текстура. Характер ориентировки в деформированном металле зависит от

характера схемы главных деформаций и от природы зерен, составляющих поликристалл. Ориентировка тем резче выражена, чем больше

степень деформации и чем однороднее деформированное состояние. Например,

при волочении (ввиду неоднородной деформации) ориентировка кристаллитов на

периферии несколько иная, чем в центре. При этом степень рассеянности

кристаллографических направлений изменяется по сечению проволоки. Рассеяние

направлений для магниевой проволоки в центральной зоне составляет около 5°.

В слоях на периферии рассеяние больше и направление ориентирующей

кристаллографической оси наклонено к направлению оси проволоки. Угол наклона

увеличивается от центра к периферии и достигает максимума в слоях, лежащих

вблизи поверхности. В самом же поверхностном слое угол наклона опять

убывает. Угол наклона зависит от угла наклона волочильного отверстия и тем

больше, чем больше этот угол. Такое изменение ориентировки при волочении

объясняется неоднородностью деформированного состояния, в результате чего направление

осей главных деформаций изменяется от центра к периферии. Образование

текстуры влечет за собой следующие последствия: 1.

По мере того, как ориентировка

приходит в упорядоченное состояние, сопротивление деформации повышается. Это

явление выражено тем резче, чем меньшим количеством возможных направлений

скольжения обладают кристаллиты; особенно резкое повышение сопротивления при

переходе от неупорядоченной ориентировки к упорядоченной наблюдается для

гексагональных кристаллитов. При наличии гексагональных кристаллитов первыми

деформируются наиболее благоприятно ориентированные кристаллиты, затем в

деформацию вступают менее благоприятно ориентированные и т.д. Следовательно,

сопротивление деформации непрерывно должно повышаться. Повышение сопротивления

происходит в меньшей степени при гранецентрированных кристаллитах, для которых

деформирующее усилие не может резко изменяться с изменением расположения

кристаллитов, имеющих двенадцать возможных систем скольжения. 2. Создание

упорядоченной ориентировки

ведет к накоплению связанной потенциальной энергии. Эта энергия остается в

деформированном теле и проявляется в виде остаточных напряжений второго рода.

Величина этих напряжений при прочих равных условиях

будет тем больше, чем меньшим количеством возможных направлений скольжения

обладают кристаллиты. Следовательно, и здесь на первом месте должны стоять

гексагональные кристаллиты. 3. Создание упорядоченной

ориентировки ведет к анизотропии механических и физических свойств

поликристалла. Третье явление, сопровождающее процесс пластической деформации

поликристалла, заключается в увеличении связанной потенциальной энергии по мере увеличения степени деформации. В результате

неоднородной деформации больших объемов поликристалла накапливается

потенциальная энергия, обусловливающая появление остаточных напряжений

первого, второго и третьего рода. Неоднородность деформированного состояния

больших объемов поликристалла увеличивается с увеличением степени деформации

и достигает максимума при некоторой степени, находящейся в пределах 0,2—0,3,

если степень деформации определяется показателями, изменяющимися от 0 до 1.

Начиная с указанной степени деформации, неоднородность деформированного

состояния больших объемов уменьшается, вследствие чего уменьшается накопление

потенциальной энергии, обусловливающей появление остаточных напряжений

первого рода. Выравнивание деформированного состояния между большими

объемами поликристалла ведет даже к уменьшению остаточных напряжений первого

рода, и при больших степенях деформации, превышающих 0,5—0,6, эти напряжения

получают сравнительно меньшую величину. По опытам, проведенным различными

исследователями, величина продольных остаточных напряжений первого рода,

возникающих при волочении, достигает максимума при степенях 0,2—0,3 и

снижается до нуля при степенях деформации 0,5—0,65. Описанное изменение со

степенью деформации связанной потенциальной энергией остаточных напряжений

первого рода является, по-видимому, характерным и для потенциальной энергии

остаточных напряжений второго и третьего рода. Действительно, наибольшая

склонность латуни к растрескиванию была обнаружена при средних степенях

наклепа. Н.Н. Давиденков и В. Бугаков установили максимум остаточных напряжений

первого рода для латуни при степени деформации 0,3. Ф.Ф. Витман несколько корректирует

ход этой зависимости и указывает, что, начиная со степени деформации 0,5,

вновь отмечается подъем значений и при степени деформации около 0,7

достигается величина напряжений, соответствующая первоначальному максимуму.

Опыты В. Бугакова показали, что максимум наблюдается не только для латуни, но

и для другие сплавов. Установленный факт соответствия хода кривой остаточных

напряжений первого рода и кривой времени растрескивания приводит к

предположению, что изменение со степенью деформации суммарной потенциальной

энергии остаточных напряжений всех видов должно отображаться кривой, которая

при высоких степенях деформации асимптотически приближается к оси абсцисс,

так как, по-видимому, существует предел насыщения металла связанной потенциальной

энергией (при данной температуре деформации). Увеличение потенциальной

энергии должно вести к увеличению сопротивления деформированию и к изменению

физико-химических свойств поликристалла. Например, способность поликристалла

к растворению в кислотах тем больше, чем больше величина связанной потенциальной

энергии. Четвертое явление, сопровождающее процесс

пластической деформации поликристалла, — это

внутрикристаллитные и межкристаллитные нарушения целостности зерен и их

границ. Внутрикристаллитные нарушениям

в общем случае могут быть трех видов: а) нарушения, возникающие в полосах

скольжения; б) нарушения, возникающие в плоскостях спайности в результате

отрыва; в) нарушения, возникающие между блоками мозайки ввиду поворотов этих

блоков в процессе формоизменения. Все эти нарушения

увеличиваются с развитием пластической деформации. В результате

внутрикристаллитных нарушений зерно измельчается и разрушается. Иногда зерно

может разрушаться, сохраняя по внешнему виду как бы целую форму, благодаря

окружению соседних зерен, но прочность его все равно понижена, так как оно

разрушено. Межкристаллитные нарушения

заключаются в нарушении границ зерен вследствие изменения величины

поверхности зерен, а также вследствие той или иной степени перемещения одних

зерен относительно других. При отсутствии

разупрочняющих процессов, восстанавливающих нарушения, межкристаллитные

нарушения в значительно большей степени способствуют, разрушению

поликристалла, чем внутрикристаллитные. Возможно это обусловлено тем, что характер

связей на границах зерен и между отдельными элементами зерна может быть

различным. Во всяком случае небольшое развитие межкристаллитной деформации

является началом разрушения поликристалла, а более или менее значительная

степень межкристаллитной деформации приводит к

полному его разрушению. Механизм разрушения поликристалла связан с

постепенным накоплением межкристаллитных и внутрикристаллитлых нарушений.

Накопление этих нарушений начинается с первых стадий пластической деформации

и увеличивается по мере ее развития. Однако понижающее влияние

межкристаллитных нарушений на прочность и пластические свойства

поликристалла может быть различным в зависимости от природы поликристалла. В

одних случаях это влияние может оказаться заметным с самых начальных степеней

деформации, а в других случаях может оказаться практически незаметным

вплоть до разрушения. Большое значение имеет прочность границ зерен. При

значительной прочности границ зерен межкристаллитная деформация весьма

незначительна и основное изменение формы происходит путем

внутрикристаллитной деформации, которая обычно сопровождается весьма

медленным накоплением внутрикристаллитных нарушений, особенно при силовых

схемах трехосного сжатия. В результате разрушение поликристаллов возникает

только при весьма высоких степенях деформации, а в некоторых случаях при

силовых схемах сжатия разрушение поликристалла не происходит даже при сколь

угодно высоких степенях формоизменения. Например, электролитическую,

поликристаллическую медь невозможно разрушить путем сжатия при комнатной

температуре. Наоборот, при более слабых границах зерен межкристаллитная

деформация развивается гораздо интенсивнее с увеличением степени деформации

и это обстоятельство в значительной степени уменьшает степень деформации, при

которой наблюдается разрушение поликристалла, во многих случаях определяемое

даже как внутрикристаллитное разрушение. В случае слабых границ зерен

межкристаллитная деформация играет весьма значительную роль и уже при малых

степенях деформации происходит межкристаллитное разрушение поликристалла. Поэтому характер кривых, отображающих изменение со степенью

деформации внутрикристаллитной и межкристаллитной прочности, должен зависеть

от природы поликристалла. Понижение в результате пластической деформации таких

физических свойств, как плотность и электропроводность, очевидно, связано с

внутрикристаллитными и межкристаллитными нарушениями, которые ведут к

образованию пор субмикроскопического характера. Сумма описанных явлений, сопровождающих процесс изменения

формы поликристалла, представляет собой сложное явление, именуемое упрочнением

(наклепом). Основные признаки этого сложного явления следующие: а) в процессе деформации по мере увеличения ее степени происходит

изменение формы кристаллитов посредством их вытягивания в направлении главных

деформаций растяжения и преимущественно в направлении наибольшей из них; б) ориентировка кристаллитов

беспорядочная до деформации становится все более упорядоченной с увеличением

степени деформации; это ведет к появлению текстуры деформации, т.е. к

установлению определенных ориентировок в деформированном поликристалле и

анизотропии свойств поликристалла; в) в процессе деформации происходит искажение решетки

кристаллитов, сопровождаемое накоплением

связанной потенциальной

энергии, обусловливающей появление остаточных напряжений; г) в процессе деформации возникают и накапливаются

внутрикристаллитные и

межкристаллитные нарушения, понижающие

прочность и пластические свойства поликристалла; д) в

процессе деформации (с увеличением ее степени) происходит изменение

физических и механических свойств. Все механические характеристики,

определяющие пластичность, с увеличением

степени деформации

понижаются, а все механические характеристики, определяющие сопротивление

деформированию (пределы пропорциональности, упругости, текучести, прочность и

твердость) повышаются. Кривая истинных напряжений также непрерывно повышается

с увеличением степени деформации. Развивающиеся внутрикристаллитные и

межкристаллитные нарушения, кроме пластических свойств и прочности

поликристалла (в смысле его сопротивления разрушению), вызывают также

изменение физических свойств, например плотности и электропроводности. К

изменению физических свойств ведут и накапливающиеся связанные искажения

пространственной решетки, которые, например, повышают растворимость металла

в кислотах и вообще понижают его химическую стойкость. Определенное влияние на изменение

физических свойств должно оказывать также ослабление характера металлической

связи, вызываемое повышением электронной плотности в межузловом пространстве. Полезно проследить изменение наклепа с изменением степени

деформации. С этой целью лучше всего наблюдать хорошо отожженные пластичные

поликристаллы с гранецентрированными кристаллитами, например алюминий или

медь. Опыты показывают, что для поликристаллов этих металлов кривые истинных

напряжений, полученные при различных видах нагружения, практически совпадают.

Кроме того, степень деформации при сжатии подобных поликристаллов, например

электролитической меди, может быть доведена без разрушения до сколь угодно высоких

значений, т. е. образец без разрушения раздавливается в тончайшую «лепешку»,

если позволяет мощность машины. Таким образом, кривая упрочнения таких

металлов может быть получена на всем протяжении диаграммы от начальной до

конечной ординаты, если на оси абсцисс для удобства рассуждений отложена

деформация, изменяющаяся от 0 до 1. Целесообразно поле кривой упрочнения

разделить на четыре области соответственно четырем основным стадиям деформации: I. Область начальных малых

пластических деформаций от

нулевой степени деформации до степени,

отвечающей пределу текучести (предпластичная область). II. Область пластических деформаций с интенсивным упрочнением от

степени деформации, отвечающей пределу текучести, до степени деформации,

отвечающей появлению сосредоточенной деформации при растяжении. III. Область образования текстуры от степени деформации, отвечающей

появлению сосредоточенной деформации, до степени деформации, отвечающей

разрыву при растяжении. IV. Область высоких пластических деформаций от

степени деформации, отвечающей разрыву при растяжении, до конечной

степени деформации, равной 1. Область I характерна появлением начальных пластических

деформаций в отдельных зернах поликристалла при весьма малых напряжениях. Эти

пластические деформации вызывают необратимое изменение формы поликристалла не

более 0,2— 0,5%, и напряжения, отвечающие указанным степеням необратимой

деформации, весьма часто принимаются за предел текучести. Возникающая при

малых напряжениях пластическая деформация охватывает только отдельные зерна

и тем большее число их, чем выше напряжение. Пластический процесс в отдельных зернах может начаться благодаря

тому, что ориентировка этих зерен, их механическая прочность и состояние их

границ создают условия, которые оказываются достаточными для появления

пластической деформации при малых напряжениях. Зерна, начинающие первыми

пластически деформироваться, можно назвать слабыми или ослабленными (по

сравнению с основной массой зерен поликристалла). Причины ослабления зерен,

как уже сказано, могут быть самыми разнообразными и большей частью зависят от

условий кристаллизации, предшествующей обработке, и химического состава.

Чем больше таких слабых зерен, тем ниже величина напряжений, при которой

будет заметен процесс пластической деформации. Ослабленные кристаллиты

являются местами локализации пластической деформации. С увеличением напряжений число кристаллитов в местах локализации

увеличивается, вследствие чего увеличивается степень пластической деформации.

Область малых деформаций характеризуется значительным ростом напряжения с

увеличением степени деформации. Это объясняется высоким отношением степеней

упругой деформации к пластической деформации. Поэтому кривая напряжений этой

области показывает в основном сопротивление упругой, а не пластической

деформации. Наличие малых пластических деформаций и неупругих явлений

при малых напряжениях ведет к тому, что уже при самых малых степенях упругой

деформации кривая напряжений отклоняется от теоретической кривой,

устанавливающей связь между упругой деформацией и напряжением и совпадающей

при малых упругих деформациях с прямой Гука. Поэтому предел упругости и

предел пропорциональности, который также является по существу одним из видов

предела упругости, представляют собой показатели весьма условные. Условность

этих показателей заключается в величине той степени пластической деформации,

которая принимается для определения указанных показателей. Область II

пластических деформаций с интенсивным упрочнением. Для этой области

отношение упругой деформации и пластической уже настолько мало, что кривая

упрочнения в этой области практически отображает только сопротивление

пластической деформации. Область II кривой упрочнения характерна интенсивным

упрочнением. Эта область кривой

течения характерна тем, что в самом ее начале наиболее интенсивный

пластический процесс локализуется в поверхностях максимальных касательных

напряжений. Особенно отчетливо наблюдается локализация интенсивной пластической

деформации по поверхностям максимальных касательных напряжений тогда, когда

началу второй стадии предшествует разрушение хрупкого межкристаллитного

скелета, разрушающегося в начальной стадии деформации без значительных

межкристаллитных нарушений. В этих случаях деформируемый образец в начальной

стадии второй области кривой упрочнения покрывается сеткой характерных линий

Чернова. Эти линии, отображают пересечения поверхностей максимальных касательных напряжений с наружной поверхностью

образца. На этих поверхностях происходит наиболее интенсивное развитие

пластического процесса в начальной стадии больших пластических деформаций.

Эта стадия деформации сопровождается неоднородным распределением

деформированного состояния. Последнее ведет По мере развития деформации первоначальные поверхности

локализации интенсивного пластического процесса ввиду происходящего

упрочнения кристаллитов, расположенных в этих поверхностях, заменяются

другими поверхностями, в которых находятся менее упрочненные кристаллиты.

Изменение поверхностей локализации интенсивного пластического процесса ведет

к некоторому выравниванию деформации отдельных областей деформируемого

объема и некоторому, но еще мало заметному упорядочению ориентировки.

Благодаря этому примерно с середины второй стадии деформации, начинается

заметное выравнивание напряжений, ведущее к уменьшению интенсивности

нарастания дополнительных напряжений первого рода, появляющихся в начале

стадии. Необходимо отметить, что

вторая стадия деформации в случае растяжения обеспечивает относительно

равномерное уменьшение сечения по длине образца ввиду переменной локализации

процесса деформации и наиболее интенсивного развития его то в одной, то в

другой части деформируемого объема. Область III кривой упрочнения — область образования

текстуры. Уже при степени деформации, отвечающей появлению сосредоточенного

сужения, удается рентгенографически отметить начальную стадию образования

текстуры. В интервале деформаций, соответствующих появлению сосредоточенной

деформации, начинает образовываться кристаллографическая ориентировка. В

процессе развития третьей стадии происходит все более и более упорядоченное

расположение кристаллитов и дальнейшее выравнивание деформации между отдельными

частями деформируемого объема. Происходящее в результате указанных явлений

перераспределение напряжений ведет не только к их выравниванию, но и к

уменьшению дополнительных напряжений и особенно напряжений первого рода. Пограничной степенью деформации между второй и третьей областями

кривой упрочнения является степень деформации, отвечающая появлению

сосредоточенной деформации при растяжении. Вследствие выравнивания

напряженных состояний интенсивность упрочнения в этой стадии деформации

значительно ниже, чем в предыдущей стадии. Третья стадия деформации при растяжении характеризуется местным

растяжением, распространяющимся только на часть образца, и разрушением,

которым эта стадия заканчивается. Местное растяжение,

очевидно, наступает по следующим причинам. Ввиду появления более или менее

упорядоченной ориентировки и выравнивания деформаций между отдельными

частями деформируемого объема условия для локализации пластического процесса

станут примерно одинаковыми для всего объема. Поэтому локализация

пластического процесса в третьей стадии будет находиться в зависимости от

таких причин, как влияние зажимов и влияние формы образца (переход у

головок). Эти причины создают на каком-то участке образца наиболее благоприятные

условия для деформации. До начала третьей стадии деформации такого участка

быть не может, так как благоприятные условия для локализации непрерывно

изменяются по всему объему по мере развития упрочнения до тех пор, пока не

произойдет достаточное выравнивание деформации и не начнет образовываться

упорядоченная ориентировка. Область IV кривой упрочнения может быть названа областью

высоких степеней деформирования. Эта область соответствует четвертой стадии

деформации и характерна тем, что она может начинаться только при таких

условиях деформации (деформационно-силовая схема, величина дополнительных

напряжений и пр.), при которых фактические растягивающие напряжения меньше

сопротивления разрушению данного поликристалла. В процессе четвертой стадии происходит дальнейшее образование

упорядоченной ориентировки и дальнейшее увеличение остающихся напряжений.

Интенсивность упрочнения в этой стадии относительно мала — значительно

меньше интенсивности третьей стадии. Обычно интенсивность упрочнения в конце

четвертой стадии несколько меньше интенсивности упрочнения в начале той же

стадии. Во многих случаях подъем кривой упрочнения настолько мал, что

практически можно считать кривую течения, идущей параллельно оси абсцисс.

Четвертая стадия деформации является стадией развития упорядоченной ориентировки,

которая начинает заметно образовываться уже с начала третьей стадии. Однако

кристаллиты только постепенно занимают то предельное положение, к которому

они стремятся, и это положение принимает тем большее число кристаллитов, чем

выше степень деформации. Если третья стадия деформации характерна началом образования

текстуры и появлением переходных ориентировок, то в процессе четвертой

стадии устанавливается текстура, в которой исчезают переходные ориентировки,

вместо которых образуются устойчивые конечные ориентировки. Например, согласно

исследованию Г.С. Жданова, в интервале степеней деформации от 0,5 до 0,8 при

прокатке металлов с гранецентрированной решеткой устанавливается текстура с

устойчивыми ориентировками. Более 0,8 изменений в

ориентировке не наблюдается, но в некоторых случаях имеется значительное

увеличение предела прочности. Последнее объясняется тем, что в случае конечных

установившихся ориентировок деформация происходит путем скольжения по одним

и тем же плоскостям, что вызывает значительное упрочнение. Таким образом,

интенсивность упрочнения в четвертой стадии с развитием формоизменения может

не только убывать, но даже в отдельных случаях и увеличиваться. Например,

сплав с 60% Сu и 40% Ni при степени деформации 0,935 имеет предел

прочности 73,48 кг/мм2, а при степени деформации 0,983 предел

прочности составляет 82,74 кг/мм2. Это еще раз подтверждает наше мнение

о невозможности предположить в общем случае наличие такой степени

деформации, после достижения которой упрочнение прекращается. С другой стороны,

хорошо известны сплавы, у которых при отсутствии каких-либо признаков

разупрочнения, упрочнение практически прекращается после достижения

некоторой степени деформации, которую иногда исследователи называют порогом

упрочнения. Обычно порог упрочнения наступает при степени деформации

0,5—0,6 (величина деформации изменяется в пределах от 0 до 1). Можно считать,

что наличие порога упрочнения уже является одним из первых признаков

разупрочнения и поэтому процесс деформации, протекающий при наличии порога

упрочнения, нельзя считать деформацией с полным упрочнением. Интересно, что в некоторых случаях

при очень высоких температурах отжига сохраняется упорядоченная ориентировка

(иногда несколько измененная ввиду рекристаллизации) теми металлами, которые

испытали весьма высокие степени деформации. Например, в случае прокатки меди

до степени деформации, превышающей 0,45, упорядоченная ориентировка не

уничтожается даже при очень высоких температурах отжига. Полученная в этом

случае ориентировка рекристаллизации носит название кубической, так как одна

из плоскостей куба становится параллельной плоскости прокатки, а одно из

ребер — по направлению ее. Медная фольга с кристаллами такой ориентировки

имеет пониженный предел прочности, но более устойчива против коррозии. Характерным для четвертой

стадии (так же, как и для третьей) является уменьшение неравномерности

деформации по мере увеличения ее степени. При этом надо иметь в виду, что

дело идет только о той неравномерности деформации, которая вызывается

неоднородностью структуры в целом, неоднородностью отдельных зерен и

неоднородной ориентировкой. Описанный процесс пластической деформации с полным упрочнением

является в одинаковой мере справедливым для поликристалла,

состоящего из зерен «чистого» металла, разделенного межзеренным веществом, и

для поликристалла, состоящего из кристаллитов твердого раствора однофазной

системы, и поликристаллов двухфазных и многофазных систем. Однако в случае деформации поликристалла, состоящего из

кристаллитов твердого раствора, упрочнение может происходить не только за

счет рассмотренных явлений, но и за счет распада твердого раствора.

Советские исследователи экспериментально показали, что пластическая

деформация вызывает распад твердого раствора и образование высокодисперсных

частиц новой фазы. С.Т. Конобеевский и М. И. Захарова рентгенографически установили

распад под напряжением твердого раствора меди в алюминии. С.Т. Кишкин

показал, что при пластической деформации стали происходит образование

высокодисперсных карбидов железа, которые блокируют плоскость скольжения. Последнее

ведет к весьма интенсивному упрочнению. В случае коагуляции высокодисперсных

карбидов интенсивность упрочнения значительно падает. Следовательно, если пластическая деформация вызывает распад

твердого раствора с образованием высокодисперсных частиц, то благодаря

блокированию плоскостей скольжения продуктами распада возникает весьма

интенсивное упрочнение. Трудно представить, чтобы кристаллиты даже так

называемых «чистых» металлов не были загрязнены какими-либо примесями. В то

же время известно, что даже ничтожные примеси могут оказать очень большое

влияние на сопротивление деформации. Возможно это влияние объясняется тем,

что пластическая деформация вызывает распад твердых растворов и имеющиеся

примеси, реагируя с основным веществом кристаллита, образуют

высокодисперсные среды, блокирующие плоскость скольжения. В результате анализа процесса упрочнения целесообразно

различать следующие факторы упрочнения: механический (образование

всевозможного рода повреждений и измельчение зерен), кристаллографический

(образование текстуры) и физико-химический (изменение электронной плотности,

искажение решетки, образование мелкодисперсных фаз и т.п.). Кинетика процесса

упрочнения рассмотрена на примере анализа деформации поликристалла,

происходящей с полным упрочнением, так как в этом случае отсутствуют

какие-либо сопутствующие процессы разупрочнения, скорость деформации при

отсутствии заметного температурного эффекта практически не оказывает влияния

на кинетику упрочнения. |

Справочник. Под ред. д-ра техн. наук проф. Г.А. Навроцкого. М., Машиностроение, 1973 – 496 с. Технологические

расчеты упругих элементов.

Автонормали.

Пружины. Содержание >> DIN 558 M 5 to M 36 hexagon head screws threaded

up to the head Product grade C …>> таблица

Fiat-ВАЗ 10139 Гайки шестигранные с пояском

для законтривания …>> ОСТ 37.001.015-85 Пружины клапанные автомобильных двигателей. Технические требования.

Методы контроля и правила приемки. Упаковка, транспортирование, хранение …>> ОСТ 37.001.104-72 Болты с шестигранной головкой и зубчатым буртиком

самостопорящиеся. Конструкция и размеры …>> ОСТ 37.001.106-75 Болты с полукруглой головкой и

квадратным подголовником. Конструкция и размеры …>> ОСТ 37.001.109-72 Гайки шестигранные самостопорящиеся с нейлоновым кольцом.

Конструкция и размеры …>> ОСТ 37.001.110-72 Гайки шестигранные самостопорящиеся с

зубчатым буртиком. Конструкция и размеры …>> О причинах

дефектов при производстве крепежа. Широкое многообразие дефектов

металла и металлоизделий, возникающих при производстве крепежных изделий,

требует детального подхода к определению причин происхождения дефектов и

методов их идентификации. Для достоверного установления причин образования

дефекта часто необходимо использовать комплекс методов. Однако основной

причиной образования дефекта на металлоизделии однозначно является технология

производства металлопроката и его обработка. Большая часть массового

производства крепежных изделий изготавливается методами горячей, полугорячей

или холодной обработкой металлов давлением. Поэтому на эволюцию существования

дефекта металлургического происхождения или дефекта, возникшего в процессе

пластического формообразования, влияет история деформирования с

многовариантностью механических схем деформаций… Вопрос 73: Мы приобрели

резьбонакатной автомат для накатки резьбы под саморезы диаметром от ф2 до ф4

мм длинной до 40 мм. Подскажите пожалуйста к кому возможно обратиться для

приобретения плашек плоских резьбонакатных под саморез DIN 7982? Вопрос 72: Я занимаюсь снижением

стоимости металла под холодную высадку. Можете помочь в этом мероприятии? Проблема наша заключается в высоких переменных

затратах при холодной высадке, которые получаются, как я считаю, из-за

высоких цен на металл, поступаемого к нам на производство. Сейчас я ищу где

взять более дешевый металл. Можете помочь с информацией? Где поискать более

дешевый, подготовленный для высадки металл? Или какие варианты замены могут

быть? Вопрос 68: Если Вы имеете контакт

с фирмой YUTA Прошу выслать каталог с прайсом. Вопрос 66: Прошу Вас, сообщите

полный перечень таблиц Фиат Ваз на заклепки. ТУ 14-1-2527-90 Прокат калиброванный

и со специальной отделкой поверхности из углеродистой и легированной стали Технические

условия. (взамен ТУ 14-1-2527-78)…>> ТУ 14-1-4459-88 Сталь горячекатаная (подкат) и

калиброванная марок 12Г1Р, 30Г1Р, 35Г1Р. Опытная партия. Технические условия …>> ТУ 14-1-4486-88 Сталь горячекатаная (подкат),

калиброванная и калиброванная со специальной отделкой поверхности марок 06ХГР

и 20Г2Р. Технические условия. (взамен ТУ 14-1-2810-79, ТУ-1-3599-83, ТУ

14-1-2811-79, ТУ 14-1-3312-81) …>> Миропольский

Ю.А., Токарев И.К., Фазлулин Э.М., Грипп Л.Б.

Одноударный

трехпозиционный высадочный автомат модели 13ВА-12. Паспорт. – 35 с. Миропольский

Ю.А., Мансуров И.З. Современные

тенденции развития технологии холодной объемной штамповки. М.: НИИмаш, 1979.

– 80 с. Вопросы технологии

маркировки резьбовых крепежных деталей. Уже более 100 лет определить,