|

авторский проект Напалкова Александра Валерьевича |

|

|

Схемы высадки головок

стержневых крепежных деталей До

сих пор неизвестно, когда произошло появление на Земле винта – прототипа современных

резьбовых крепежных деталей. Винты, датированные многими веками до Рождества

Христова, археологи находят и в Китае, и в Азии, и на американском

континенте. Причем по точности изготовления древнейшие изделия порой

превосходят более поздние образцы… Вопросы технологии

маркировки резьбовых крепежных деталей Уже

более 100 лет определить, кто производитель и какими механическими и

эксплуатационными свойствами обладает крепежная деталь, позволяет маркировка…

Технический контроль

качества автонормалей у производителя, дилера и потребителя Основная

прибыль от продажи автомобильных и автомоторных крепежных деталей зависит от

объемов спроса, заявленной цены, рекламы, ассортимента и товарного качества

продукции…

Разделительные операции в технологии

холодной объемной штамповки деталей Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества… Краткий обзор развития

автоматизи-рованного холодновысадочного производства Гайки и болты, как крепежные детали, получили широкое распространение с началом промышленной революции, связанной с… Существующие и новые подходы

к производству самостопорящихся гаек Исследования и испытания крепежных соединений в автомобилестроении привели к созданию новых видов крепежных деталей прогрессивных конструкций… Особенности технологии изготовления

низких гаек на многопозиционном холодноштамповочном автомате Соединение

деталей с помощью болта и гайки является одним из старейших и наиболее

распространенных способов разъемного соединения. В зависимости от условий

эксплуатации, величины и характера нагрузок… Факторы, влияющие на

производительность многопозиционного холодновысадочного автомата Производство

крепежных деталей на высокопроизводительных многопозиционных

холодновысадочных автоматах со встроенными в автомат механизмами снятия

фаски, резьбонакатки и сложной транспортной системой связано с целым рядом

факторов, определяющих качество конечной продукции и эффективность

эксплуатации выбранного оборудования… К вопросу изготовления фаски на

крепежных деталях методами холодной объемной штамповки Фаска,

как элемент на конце стержневой части крепежных деталей типа болт, винт,

заклепка, шпилька, штифт, ось, палец служит для лучшего попадания в

отверстие, позволяет исправить относительную несоосность деталей разъемного

соединения, облегчить

ввинчивание резьбового стержня, а также предохранить крайние витки резьбы от

повреждений при транспортировке или операционном перетаривании… Постоянное

совершенствование техники, интенсивная эксплуатация машин, тенденции к уменьшению массы сборочных

элементов, современные возможности

автоматизации сборки, обеспечение гарантированной надежности рабочих узлов

определяют новые требования к виду, форме, геометрии, механическим свойствам

металлопродукции и технологии ее производства… Технология производства плоских

шайб с увеличенной высотой методом холодной объемной штамповки Шайбы,

как вспомогательные элементы резьбового соединения, до сих пор находят широкое

применение в узлах и агрегатах автомобильной и автомоторной техники. В ряде

конструкций они составляют более

третьей части от всего применяемого крепежа… Необходимые условия для

организации производства автонормалей на машиностроительном предприятии Современное

автомобилестроение является ведущей отраслью машиностроения промышленно

развитых стран, влияющей на процессы экономического и социального развития

общества. Широко применяемые в автомобилестроении крепежные изделия,

позволяют создавать высокоэффективные, прочные, надежные и долговечные

соединения… Современные

мировые тенденции развития техники и технологий производства комплектующих

определяют темпы освоения новых видов металлоизделий. Одновременно с

уменьшением массы сборочных единиц, возможности автоматизации сборки

обязательным требованием остается обеспечение заданной прочности… Проблемы

развития метизного производства для автомобильной промышленности России Необходимость

повышения качества и технического уровня крепежных деталей и пружин для

обеспечения потребностей автомобильной промышленности сегодня ни у кого не вызывает сомнений. На

автомобильных заводах понимают, что повышение конкурентоспособности

российских автомобилей и их качества, которого ждут все нынешние и

потенциальные автовладельцы, зависит (в том числе) от качества крепежа и

пружин… Перспективы

внедрения прогрессивного крепежа в автомобильной промышленности России В

настоящее время на сборочных линиях и в цехах Волжского автомобильного завода

используется крепеж, разработанный и изготовленный по нормативной

документации, переданной с технологией FIAT–ВАЗ в середине 60-х годов

прошлого столетия… Прогрессивный

крепеж – источник снижения затрат на производство и эксплуатацию АТС Покупая

автомобиль, обычно принимают во внимание соотношение его качества и цены, не упуская

из внимания системы безопасности, длительность пробега без регулировок и

ремонта, эксплуатационные расходы. При этом едва ли кого-нибудь интересует,

какие крепежные детали использованы в сборке автомобиля… Технический контроль

качества автонормалей у производителя, дилера и потребителя Основная

прибыль от продажи автомобильных и автомоторных крепежных деталей зависит от

объемов спроса, заявленной цены, рекламы, ассортимента и товарного качества

продукции… Разделительные операции в

технологии холодной объемной штамповки деталей Технология

изготовления деталей холодной объемной штамповкой строится на основе

необходимого и достаточного количества… Факторы, влияющие на

производительность многопозиционного холодновысадочного автомата Производство

крепежных деталей на высокопроизводительных многопозиционных

холодновысадочных автоматах… Технология производства плоских

шайб с увеличенной высотой методом холодной объемной штамповки Шайбы,

как вспомогательные элементы резьбового соединения, до сих пор находят

широкое применение в узлах и агрегатах автомобильной и автомоторной техники.

В ряде конструкций они составляют

более третьей части от всего применяемого крепежа… Необходимые условия для

организации производства автонормалей на машиностроительном предприятии Современное

автомобилестроение является ведущей отраслью машиностроения промышленно

развитых стран, влияющей на процессы экономического и социального развития

общества. Широко применяемые в автомобилестроении крепежные изделия,

позволяют создавать высокоэффективные, прочные, надежные и долговечные

соединения… Проблемы

развития метизного производства для автомобильной промышленности России Необходимость

повышения качества и технического уровня крепежных деталей и пружин для

обеспечения потребностей автомобильной промышленности сегодня ни у кого не вызывает сомнений. На

автомобильных заводах понимают, что повышение конкурентоспособности

российских автомобилей и их качества, которого ждут все нынешние и

потенциальные автовладельцы, зависит (в том числе) от качества крепежа и

пружин… Перспективы

внедрения прогрессивного крепежа в автомобильной промышленности России В

настоящее время на сборочных линиях и в цехах Волжского автомобильного завода

используется крепеж, разработанный и изготовленный по нормативной

документации, переданной с технологией FIAT–ВАЗ в середине 60-х годов

прошлого столетия… Прогрессивный

крепеж – источник снижения затрат на производство и эксплуатацию АТС Покупая

автомобиль, обычно принимают во внимание соотношение его качества и цены, не

упуская из внимания системы безопасности, длительность пробега без

регулировок и ремонта, эксплуатационные расходы. При этом едва ли кого-нибудь

интересует, какие крепежные детали использованы в сборке автомобиля… Инструкция

по фосфатированию металла под холодную высадку Настоящая технологическая инструкция предусматривает

технологию подготовки поверхности металла к высадке деталей на отечественных

и импортных холодновысадочных автоматах. Технологический

процесс подготовки поверхности заключается в фосфатировании… По рекламным

материалам: FOERSTER: 100% вихретоковый контроль прутков и проволоки В 1937,

исследуя магнитные свойства металлов, Фридрих Фёрстер обнаруживает влияние

магнитного поля земли на магнитную катушку контрольной установки. Он начинает

с разработки высоко чувствительных устройств измерения для магнитных полей. В

1948 он создает свою собственную компанию и ищет способы использовать

результаты, которых он достиг в научной работе в Кайзер-Вильгельм Институте… Устройства

для предотвращения самоотвинчивания в автомобильной промышленности должны

соответствовать высочайшим стандартам в вопросах фиксации резьбы. Резьбовой

фиксатор создает соединение граничных резьбовых плоскостей, сцепляющее

шероховатости их поверхностей, для предотвращения любых перемещений резьбовых

деталей. Таким образом, проблема решается там, где она возникает, а именно в

резьбе… Концерн Oy Ovako Ab - крупнейший производитель стали и особенно стали

для холодной высадки в Европе. В качестве сырья на Коверхарском металлургическом

заводе, плавка стали в кислородном конвертере, используются низкофосфористые

железорудные окатыши и отборный металлолом. В сочетании с технологией

непрерывной разливки стали и обработкой стали в печи-ковше, такое сырье

позволяет обеспечить однородный химический состав, необходимую внутреннюю

структуру, а также отличное качество поверхности заготовок… Закрытое акционерное

общество научно-производственное объединение «БелМаг» было основано 30

декабря 1996 года в металлургической столице России Магнитогорске,

расположенном у подножия Уральских гор на границе Европы и Азии. Стратегическая цель предприятия – выпуск

высококачественных автомобильных деталей и узлов… |

ОПЫТ ХОЛОДНОВЫСАДОЧНОГО ПРОИЗВОДСТВА

БОЛТОВ КРЕПЛЕНИЯ КОЛЕСА НАПАЛКОВ

А.В., канд. техн. наук

Особое место колесо заняло в автомобилестроении. И

несмотря на то, что с момента создания первого автомобиля прошло более 200

лет и более 100 лет с начала промышленного производства автомобилей с

бензиновым двигателем конструкция колеса автомобиля практически не

изменилась. Каковы

бы ни были колеса - огромные для большегрузных грузовиков, или небольшие для

легковых автомобилей устройство их практически одинаково. Покрышка, камера,

обод, диск, ступица – основные элементы любого автомобильного колеса.

Центральная часть колеса – диск. Обод – внешняя

металлическая часть колеса, на которую монтируется шина, жестко связана с

диском. Через отверстия в диске колесо крепится крепежными деталями к

ступице. Конструкция

и технические требования к крепежным деталям крепления колеса зависят от

вида, модели, технических и эксплуатационных характеристик автотранспортного

средства (АТС). Широкое применение нашли три системы крепления колеса: 1. Шпилька колеса + гайка крепления колеса, 2. Болт ступицы колеса + гайка крепления колеса, 3. Болт крепления колеса. Контактные

части диска с крепежными элементами имеют конические или сферические

поверхности, соответственно крепежные детали имеют коническую, сферическую

или плоскую прижимную часть. Резьба крепежных деталей крепления колеса чаще

всего имеет размер М12х1,25, М14х1,5, М18х1,5, М22х1,5. У легкосплавных

дисков центральная часть диска толще, чем у стальных, соответственно для

крепления используются крепеж с удлиненной стержневой частью. Длина резьбовой части должна быть не меньше

глубины резьбового отверстия в ступице, но и не больше, иначе стержневая

часть крепежных деталей при вращении колеса может задевать за детали

неподвижного тормозного механизма. Головки болтов крепления колеса и гайки

крепления колеса для легкосплавных дисков имеют фланец, исключающий контакт

граней головки болта с контактной поверхностью диска. Для легковых автомобилей Волжского

автомобильного завода существует пять основных конструкций колесных болтов: 1.

С шестигранной головкой - детали 2101-3101040,

2101-3101040-10, 2108-3101040, 356-71670; 2.

С шестигранной головкой и фланцем – детали 2112-3101040,

356-71867, 356-70462; 3.

С шестигранной пустотелой головкой и фланцем – детали 2108-3101040-10,

2112-3101040-10; 4.

С фасонной, со звездообразным профилем, головкой типа

«TORX®». 5.

С креплением в ступице – детали 2121-3104039,

2121-3103039, 1111-3103039. Для ряда

автомобилей ГАЗ болт колеса фиксируется в ступице. При монтаже колеса выступающий

из ступицы стержень болта проходит через отверстие в диске колеса. На

выступающую резьбовую часть стержня навинчивается гайка крепления колеса,

прочно прижимая колесо к ступице. Характерную конструкцию таких болтов имеет

деталь 20-3103008-Б – болт ступицы переднего колеса. Подобную конструкцию

имеют болты крепления колеса некоторых моделей автомобиля КамАЗ – детали

53205-3103071, 53205-3104071, 6520-3104071, 53205-3104071-10,

6520-3104071-10, 5297-3104071-10, 53228-3103071. С ежегодным ростом потребности в автомобилях

увеличивается потребность в крепежных системах как на сборочных

производствах, так и на вторичном рынке. Растущие потребности в крепежных

системах крепления колеса удовлетворяет только массовое производство деталей

крепления колеса холодной объемной штамповкой. Технология, оборудование и

инструмент для холодной высадки болтов крепления колеса в отличие от других

крепежных деталей имеет свои специфические особенности. Маршрут изготовления болтов крепления колеса в

автоматизированном холодновысадочном производстве включает семь основных

технологических операций: 1.

Подготовка металла для холодной высадки, 2. Высадка

(формообразование), 3. Накатка

резьбы, 4. Мойка (очистка деталей от

технологической смазки (ТСМ) в

специальном растворе), 5. Термическая обработка (закалка +

отпуск), 6. Металлическое покрытие

(цинкование с белой пассивацией, с желтой пассивацией, с черной пассивацией,

с голубой пассивацией), 7. Упаковка. Каждая

из семи технологических операций, в зависимости от технических требований и

конструкции болта, имеет свои режимы обработки, требует определенное

технологическое оборудование и специальную технологическую оснастку. Тем не

менее, тело детали, форма и ее геометрия формируются именно на операции

«высадка». Последующие технологические операции – это операции, которые

придают сформированной заготовке детали требуемые механические, защитные,

эксплуатационные свойства и окончательный вид товарной продукции, поступающей

на сборочные производства и в розничную торговлю. Подготовка

металла для холодной высадки болтов крепления колеса включает следующие

операции: отжиг, травление, фосфатирование, омыливание, волочение и

производится в основном по 4, 5 или 6 варианту из существующих шести

технологических схем, рекомендуемых в РТМ 37.002.0208-81 [1]. Рациональный

вариант технологической схемы подготовки металла для холодной высадки

выбирается исходя из формы детали, программы выпуска и химического состава

используемого металла. Технические требования к металлу определены в

соответствующем чертеже на деталь. Наиболее часто для болтов крепления колеса

применяются борсодержащие марки сталей 20Г2Р, 30Г1Р и легированная сталь

38ХГНМ. Техническими требованиями, указанные в чертеже, допускается

изготавливать детали из других марок сталей, обеспечивающие класс прочности

8.8 или 10.9 по ГОСТ Р 52627-2006 (ранее ГОСТ 1759.4-87). Специальная

подготовка позволяет использовать металл для высадки болтов колеса на

высокоскоростных многопозиционных холодновысадочных автоматах с высокой

производительностью до 250…300 штук в минуту. Модель холодновысадочного

автомата и требуемая конструкция инструмента определяется в зависимости от

технологической схемы высадки – последовательности пластического

формообразования металла. Технология изготовления крепежных

деталей холодной объемной штамповкой, в том числе болтов крепления колеса,

строится на основе необходимого и достаточного количества формообразующих

позиций. Опираясь на расчетные данные по количеству позиций, диаметр

исходного металла, размеры заготовки по позициям, а также необходимые

дополнительные технологические операции, определяется требуемое по

техническим характеристикам холодновысадочное и резьбонакатное оборудование. Проектирование

технологического процесса холодной высадки болта крепления колеса традиционно

начинается с расчета объема последней формообразующей позиции, и далее,

учитывая формоизменение каждого элемента детали, рассчитывается

предварительная форма заготовки, вплоть до цилиндрической заготовки,

отрезанной от бунта проволоки. В зависимости от расчетной степени деформации

металла, изменения механической схемы деформации и суммарной степени

деформации по переходам высадки, а так же заданных технических требований на

деталь по структуре, твердости, разрушающей нагрузке определяется, какими

химическими, механическими, физическими, технологическими или специальными

свойствами должен обладать деформируемый металл, требуется ли промежуточный

отжиг металла и какой материал холодновысадочного инструмента достаточен и

необходим для массового или для серийного производства крепежа. Высадка

деталей 2101-3101040, 2101-3101040-10,

2108-3101040 осуществляется последовательным пластическим

формообразованием заготовки за четыре позиции на одноударном

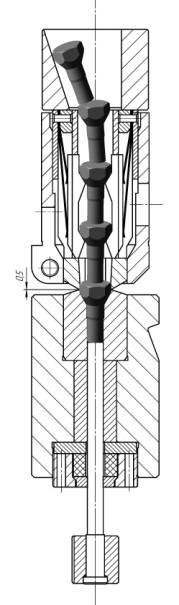

четырехпозиционном холодновысадочном автомате, например, на 1/2” S3 4-Die Boltmaker фирмы National Machinery Co., NEDFORM Boltmaker NB415 фирмы Nedschroef Herentals N.V., рис. 1.

Рис. 1. Технологические переходы холодной высадки

детали 2101-3101040: отрезка заготовки, высадка,

снятие фаски, накатка резьбы. После отрезки заготовка в лапках переноса 0-1 (отрезка

- 1-я позиция) перемещается механизмом переноса на первую формообразующую

позицию. Учитывая особенность конструкции головки готовой детали, расчетный

диаметр заготовки больше диаметра стержня детали. Стержнем пуансона первой

позиции заготовка проталкивается между лапок переноса и полностью погружается

в канал матрицы. На первой позиции заготовка выдавливается через калибрующий

поясок вставки матрицы, диаметр которого рассчитан к диаметру стержня детали.

Ход пуансона первой позиции строго рассчитан и обеспечивает выдавливание

стержня заготовки на требуемую длину. Заготовка выталкивается из канала

матрицы, захватывается лапками переноса 1-2 и перемещается механизмом

переноса на вторую позицию. На второй позиции заготовка проталкивается

вталкивающим пуансоном в канал матрицы до упора. Пуансон вталкивающий второй

позиции локально осаживает свободную часть заготовки и формирует

предварительную головку заготовки детали. При формообразовании головки незначительно,

в пределах 0,1 мм, увеличивается диаметр стержня заготовки. При обратном ходе

ползуна холодновысадочного автомата заготовка выталкивается из матрицы,

захватывается лапками переноса 2-3 и перемещается механизмом переноса на

третью позицию. Заталкиватель третьей позиции вталкивает и проталкивает

заготовку в канал матрицы. В момент проталкивания стержень заготовки детали

редуцируется через калибрующий поясок вставки матрицы, диаметр которого равен

диаметру под накатку резьбы. Размер и ход заталкивателя строго рассчитываются

из условия обеспечения требуемой длины редуцирующей части. Заготовка

выталкивается, зажимается лапками переноса 3-4 и перемещается на четвертую

позицию.

Рекомендуется, чтобы момент начала выталкивания после

обрезки был в крайней, передней мертвой точке ползуна или с небольшим запаздыванием.

Для управления временем выталкивания детали после обрезки используется

соответствующий регулировочный винт выталкивающего рычага. Выровы металла на

гранях головки могут возникнуть из-за слишком большого расстояния между

обрезной матрицей и пуансоном. Обрезанный поясок на головки детали должен

быть шириной в пределах 5% от высоты головки детали. При увеличенной ширине

пояска вместо чистых граней головки детали получается рваная поверхность.

Обрезная матрица с тупыми режущими кромками или деформированными или

выкрошенными гранями создает дополнительную нагрузку на инструмент и влияет

на чистоту граней обрезанной головки детали. Износ обрезной матрицы увеличивает

размер детали «под ключ» с образованием задиров и заусенцев на опорной

поверхности головки. Расслоение металла на гранях головки детали может

возникнуть из-за слишком большого диаметра головки заготовки перед обрезкой.

Обрезая увеличенный объем металла вокруг головки, металл расслаивается,

обрезанная «высечка» ломается на куски. Рекомендуется перед обрезкой формировать такой диаметр

головки заготовки D (D=1,15·S под обрезку

шестигранной головки [1]), при котором обрезанная «высечка» остается целой,

в одном куске. Целая «высечка» легче выпадает из зоны обрезки, она не должна

залипнуть на обрезной матрице или попасть в подающую трубку ползуна к

механизму снятия фасок [2]. Конструкция

и расчет размеров матриц и пуансонов 1, 2, 3 позиций подробно описаны в

руководящих материалах [1, 3]. При холодной высадке болтов крепления колеса с

шестигранной головкой особый интерес представляет конструкция инструмента

четвертой позиции, рис. 2. Задача четвертой позиции – произвести обрезку

предварительно набранной головки на шестигранник с удалением облоя «высечки»

из зоны обрезки. Задача не имеет традиционного решения, так как, в отличие

классической формы шестигранной головки стандартного болта, головка болта

крепления колеса имеет конический элемент на поверхности которого не

допускаются заусенцы. Технологическое решение заключается в подрезке со

стороны конуса шестигранника режущими кромками обрезного пуансона,

установленного в блок крепления матриц. Задача усложняется необходимостью

обеспечить совпадение плоскостей шестигранных граней режущих кромок обрезного

пуансона и обрезной матрицы и получение ровных, гладких, граней шестигранной

головки детали. Специальная конструкция инструмента и соблюдение требуемой

технологической точности холодновысадочного автомата решают эту задачу. На

четвертой позиции в конструкцию корпуса обрезной матрицы входит две гребенки,

рис. 2. Подпружиненные гребенки во

вставке обрезной матрицы сжимают с двух сторон головку болта и фиксируют

болт в корпусе обрезной матрицы при обратном ходе ползуна холодновысадочного

автомата. Если зубья гребенки не соответствуют длине болта и форме и высоте

его головки, болт проскальзывает и стержень болта выходит из матрицы. В этом

случае следует применять гребенки с соответствующими зубьями. Если болты не

поднимаются в подающей трубе к механизму снятия фасок, следует проверить

размер подающей трубы. Для каждого размера болтов применяются определенные

подающие трубы. Со временем участки внутренней трубы изнашивается до такой

величины, что может произойти «заклинивание» движения болтов. В этом случае

необходимо заменить подающие трубы новыми. Болт крепления колеса с шестигранной головкой и

фланцем, например, деталь 2112-3101040, изготавливается холодной высадкой

за четыре позиции на одноударном четырехпозиционном холодновысадочном

автомате, например, на М-20 S3 4-Die Boltmaker

фирмы National Machinery Co., NEDFORM Boltmaker NB420S фирмы Nedschroef Herentals N.V., рис. 3. Конструкция детали 2112-3101040

включает головку, объем которой значительно больше, чем у детали

2101-3101040, и характерный элемент - фланец перехода от конической части к

шестигранной. Особенностью высадки детали является двойная обрезка

предварительно набранной головки.

Рис. 3. Технологические переходы холодной высадки

детали 2112-3101040: отрезка заготовки, высадка,

снятие фаски, накатка резьбы. Диаметр заготовки рассчитан под высадку в зависимости

от размеров и объема головки и объема

готовой детали. На первой позиции

заготовка проталкивается в канал матрицы и через калибрующий поясок, на

определенный размер выдавливается стержень детали. На второй позиции

формируется предварительная головка детали цилиндрической формы. На третьей

позиции выполняется первая обрезка головки на шестигранник. Длина обрезки

рассчитана в зависимости от требуемой длины шестигранной части детали. После

обрезки на головке образуются по периметру лепестки срезанного металла, рис.

3, 4. На четвертой позиции выполняется вторая обрезка обрезной матрицей с

круглым отверстием. Обрезкой формируется фланец - переход от шестигранника к

конусу головки детали. После обрезки заготовка транспортной системой

передается к механизму снятия фаски (если фаска не была сформирована при

высадке) и к механизму накатки резьбы. Образование

шестигранной головки детали 2112-3101040

двойной обрезкой требует соблюдения ряда условий. При свободной локальной

осадке на предварительной операции образуется головка бочкообразной формы и

при обрезке высокой головки (Нгол>0,8…1,2S) на шестигранник возникают

выровы на гранях шестигранника. Поэтому предварительная высаженная головка

должна иметь цилиндрическую форму и выполнятся закрытой локальной осадкой.

Диаметр цилиндрической головки после предварительной высадки должен быть

немного больше наружного диаметра фланца, т.к. при первой обрезке головки

из-за неравномерного удаления слоя металла (на гранях больше, на ребрах

меньше) в углах у основания головки возникают разрывы металла, которые при

недостаточном диаметре цилиндрической головки, могут выходить на фланец, рис.

4.

Рис. 4. Фотографии заготовки детали 2112-3101040 со второй и третьей позиций

высадки. Отличительной

особенностью конструкции холодновысадочного инструмента для высадки детали

2112-3101040 является применение плавающего пуансона и сборной матрицы на

второй позиции, выталкивание заготовки из обрезной матрицы на третьей позиции

и применение сжатого воздуха для транспортировки заготовки к механизму снятия

фаски взамен гребенок, установленных в корпусе обрезной матрицы на четвертой

позиции. Для

реализации двойной обрезки используются обрезные матрицы с шестигранным и

круглым каналами. Матрицы по конструкции идентичны матрицам, используемые для

обрезки головок стандартных шестигранных болтов. Болты крепления колеса с шестигранной пустотелой

головкой и фланцем, например, детали 2108-3101040-10, 2112-3101040-10,

изготавливаются холодной высадкой за четыре позиции на одноударном

четырехпозиционном холодновысадочном автомате, например, на 1/2” S3 4-Die Boltmaker фирмы National Machinery Co., NEDFORM Boltmaker NB415 фирмы Nedschroef Herentals N.V., рис. 5. Отличительной особенностью конструкции

детали является уменьшенный размер под ключ и пустотелая, облегченная

головка. В отличие от деталей 2101-3101040 и 2112-3101040 коэффициент

использования металла (КИМ) при высадке детали 2112-3101040-10 достигает

значения 0,99. Если шестигранная головка деталей 2101-3101040, 2112-3101040

формируется обрезкой, то шестигранная форма головки детали 2112-3101040-10

образуется за счет редуцировки предварительно набранной цилиндрической

головки.

Рис. 5. Технологические переходы холодной высадки

детали 2112-3101040-10: отрезка заготовки, высадка,

снятие фаски, накатка резьбы. Размеры заготовки под высадку рассчитаны в зависимости

от размеров и объема готовой детали. Первая позиция высадки совмещает две

технологические операции – редуцировка стержня и высадка предварительной

головки. Операции выполняются последовательно: редуцировка стержня на

заданную длину, длина стержня ограничивается выталкивающим пуансоном, и набор

предварительной головки заготовки с наметкой с торца под выдавливание

цилиндрической полости. На второй позиции в головке обратным выдавливанием

формируется цилиндрическая полость и калибруется наружный диаметр головки.

Третья позиция совмещает две технологические операции – редуцировка стержня

на диаметр под накатку резьбы и редуцировка головки на шестигранник. На

четвертой позиции выполняются операции: калибровка размеров заготовки с

четким формированием размеров фланца и маркировка класса прочности и клейма

изготовителя на торце головки. После четвертой позиции заготовка транспортной

системой передается к механизму снятия фаски и к механизму накатки резьбы. Формообразование головки

редуцированием с последующей осадкой имеет следующие технологические

особенности. Заготовка перед редуцированием на шестигранник, должна иметь

строгую цилиндрическую форму с минимальным отклонением диаметра. Наружный

диаметр цилиндрической части головки под редуцировку примерно равен диаметру

окружности, описанной вокруг шестигранной головки. Редуцирование

предварительно сформированной цилиндрической головки заготовки технологически

осуществляется при условии относительной степени деформации не более 17…25%,

рассчитанной через площадь сечения заготовки до и после редуцирования.

Двойной угол очага деформации не должен превышать 300 (в практике

принят двойной угол 260). Головка заготовки детали после

редуцировки имеет шестигранник, цилиндрическую часть, равную диаметру

заготовки до деформации и конический участок перехода от шестигранника к

цилиндрической части с углом 130 от оси заготовки. На четвертой

позиции сдвигом металла формируется конический участок с требуемым углом 450

от оси заготовки, рис. 5. Конструкция инструмента для

редуцировки головки имеет свои отличительные особенности. Рабочая полость

редуцирующего пуансона имеет три конструктивных участка: а) заходной

конический участок, двойной угол которого не должен превышать 26…300,

б) калибрующий участок шестигранной формы, в) выходной участок, необходимый

для уменьшения контактного трения. В общем случае конструкция пуансона

редуцирующего напоминает конструкцию волоки, используемой для волочения

проволоки. Учитывая,

что окончательное формирование головки детали осуществляется на четвертой

позиции высадки, необходимо обеспечить точное совмещение шестигранной полости

пуансона четвертой позиции с шестигранной головкой заготовки детали,

перемещенной с третьей позиции, в процессе вталкивания заготовки в канал

матрицы четвертой позиции. В этом случае в

корпусе пуансона четвертой позиции предусматривается подпружиненный стержень-заталкиватель,

который обеспечивает проталкивание заготовки в полость матрицы до начала

пластического формообразования. Холодновысадочное оборудование должно иметь

высокую технологическую точность в узлах блока пуансона, блока матриц и в

узлах переноса заготовок по позициям высадки. Технология высадки болтов головки

цилиндров с фасонной, со звездообразным

профилем, головкой типа «TORX®» и конструкция холодновысадочного

инструмента основана на профильном редуцировании пуансоном третьей позиции

предварительно набранной цилиндрической части головки заготовки, с

окончательной калибровкой размеров на четвертой позиции. В то же время,

учитывая высокие требования к точности геометрических размеров головки TORX®, необходимо обеспечить соответствующие требования к точности

холодновысадочного инструмента и точности работы холодновысадочного

оборудования. Деталь

20-3103008-Б -

болт ступицы переднего колеса, изготавливается

холодной высадкой за четыре позиции на одноударном четырехпозиционном

холодновысадочном автомате, например, на М-20 S3 4-Die Boltmaker National Machinery Co., NEDFORM Boltmaker NB420S Nedschroef

Herentals N.V., рис. 6.

Конструкция детали 20-3103008-Б имеет головку в виде сдавленного полукруга с

лыской и подголовок с кольцевым рифлением. Требования к конструкции детали

20-3103008-Б определены в зависимости от монтажного пространства и способа

фиксации детали в ступице колеса.

Рис. 6. Технологические переходы холодной высадки

детали 20-3103008-Б: отрезка заготовки, высадка,

снятие фаски, накатка рифления и резьбы. Размеры

заготовки под высадку рассчитаны в зависимости от размеров подголовка и

объема готовой детали. На первой позиции выдавливается стержень детали. На

второй позиции в выделяется подголовок и формируется предварительная головка

детали конической формы. На третьей позиции высаживается окончательная форма

головки и калибруются линейные и диаметральные размеры подголовка и стержня

детали под накатку. На четвертой позиции обрезкой профильной обрезной

матрицей по периметру головки удаляется излишек металла и формируется боковая

лыска. Заготовка до и после обрезки головки представлена на рис. 7. После

обрезки заготовка транспортной системой передается к механизму снятия фаски и

к механизму накатки резьбы и рифления. Для транспортировки из зоны обрезки к

механизму снятия фаски может быть использован сжатый воздух.

Рис. 7. Заготовка детали 20-3103008-Б до и после обрезки головки. Холодновысадочный

инструмент по позициям высадки разработан на основе рекомендаций руководящих материалов [1, 3] и

конструктивных особенностей холодновысадочного автомата. Технология

холодной высадки деталей 53205-3103071, 53205-3104071, 6520-3104071,

53205-3104071-10, 6520-3104071-10, 5297-3104071-10, 53228-3103071 аналогична

высадке детали 20-3103008-Б с отличием в том, что после высадки и

термообработки подголовок шлифуется на диаметр с точностью 0,033 мм и

шероховатостью Ra1,6 под запрессовку вместо рифления. Высадка деталей

производится за четыре позиции с последующей накаткой резьбы.

Холодновысадочный автомат для высадки деталей может быть, например Boltmaker BV6 Nedschroef

Herentals N.V. Согласно

маршруту изготовления после операции высадка детали проходят операции: очистка (мойка от технологической смазки),

термообработка по режиму в соответствии с техническими требованиями к

твердости, цинкование и упаковка в тару. Особое внимание следует обратить на

условия межоперационного перетаривания и исключить возможность забоин на

резьбе, учитывая, что детали, в частности с резьбой М22х1,5-6g, имеют

собственный вес от 0,28 до 0,62 кг. ЛИТЕРАТУРА

Июнь 2008

|

Главы из

книги И. Биллигман «ВЫСАДКА И ДРУГИЕ МЕТОДЫ ОБЪЕМНОЙ ШТАМПОВКИ» Значение инструмента

весьма возросло в связи с развитием методов штамповки, развитием

пресс-автоматов, а также в связи с расширением области применения штамповки.

Высокую производительность… Главы из

книги Петриков В.Г., Власов А.П. «ПРОГРЕССИВНЫЕ КРЕПЕЖНЫЕ ИЗДЕЛИЯ» Накатывание резьбы предоставляет

широкие возможности для изменения и создания благоприятной структуры металла

стержня и качества поверхности резьбы, так как позволяет формировать… Главы из

монографии Губкин С.И. «ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ МЕТАЛЛОВ» Пластическая деформация как

способ изменения свойств металлического вещества имеет специфические

особенности. Важнейшая особенность – преобразование кристаллической структуры

деформируемого тела… Главы из книги

Ч. Уик «ОБРАБОТКА МЕТАЛЛОВ БЕЗ СНЯТИЯ СТРУЖКИ» Выражение «обработка

металла без снятия стружки» все чаще служит общим названием новых методов

холодного деформирования металла для получения готовых изделий…

Изготовление крепежных изделий

методом холодной высадки и выдавливания в различных отраслях промышленности

из года в год заметно увеличивается… Одним из направлений

технического прогресса в автомобильной промышленности, в значительной степени

определяющей уровень производительности труда… Углеродистые и легированные

стали, применяемые для холодной высадки, относятся к феррито-перлитному

классу. При поставке подкат обычно имеет структуру: феррит + пластинчатый

перлит. При такой структуре заполняемость полостей матрицы и пуансона

ухудшена из-за низкой штампуемости стали. Лучшей пластичностью обладает… Из публикации

Полозов Ю.А., Грушовенко А.Е. «Маркировка в автопроме: время диктует свои

законы» Традиционное

маркирование используется в современных производствах с разными целями. Так,

личные клейма рабочих указывают на исполнителя детали, штампами ОТК отмечают

годные изделия, прошедшие испытания… Из публикации

Фредерик Е. Грейвс «БОЛТЫ и ГАЙКИ» Способ механического соединения,

представляющий собой комбинацию двух элементов - болта и гайки, имеет, как

нам кажется, древнее происхождение и достиг на сегодняшний день полного

совершенства. В действительности же болты и гайки с винтовой нарезкой

появились лишь где-то в середине XV в… Из публикации

Сухов А. «ВИНТ и ГАЙКА: СПИРАЛЬ ЭВОЛЮЦИИ» Все "зримые"

достижения техники, среди которых, безусловно, и автомобиль, были бы

невозможны без эволюции невзрачных железок - винтов, отверток, ключей. Более

того, инструмент и технологии, пожалуй, лучше всего иллюстрируют уровень

развития общества, ведь готовое изделие - лишь их производное, порой

скрывающее многие секреты изготовления. Вспомним столько веков… Из публикации

Львова А. «СОЖ по спецзаказу» Большинство

смазочно-охлаждающих технологических сред, применяемых в металлообработке,

представляют собой смазочно-охлаждающие жидкости (СОЖ). В 70-е годы, когда 80%

всех СОЖ производилось на Украине, их номенклатура исчислялась единичными

марками, сейчас – сотнями… Из публикации

Рикошинский А. «Склады промышленных предприятий» Эффективность функционирования

промышленного предприятия зависит не только… Главы из

монографии Губкин С.И. «ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ МЕТАЛЛОВ» ГЛАВА 1. Часть 4. Упрочнение (Наклеп) Интенсивность увеличения сопротивления деформированию с

увеличением степени деформации отображает эффект наклепа. Интенсивность

наклепа зависит от особенностей пластического процесса при данных условиях

деформации…

Бернштейн

М.Л. Структура Деформированных металлов. – М.: Металлургия, 1977. – 431 с.

Главы из

книги И. Биллигман «ВЫСАДКА И ДРУГИЕ МЕТОДЫ ОБЪЕМНОЙ ШТАМПОВКИ» Значение инструмента

весьма возросло в связи с развитием методов штамповки, развитием

пресс-автоматов, а также в связи с расширением области применения штамповки.

Высокую производительность…

Главы из

книги Петриков В.Г., Власов А.П. «ПРОГРЕССИВНЫЕ КРЕПЕЖНЫЕ ИЗДЕЛИЯ» Накатывание резьбы предоставляет

широкие возможности для изменения и создания благоприятной структуры металла

стержня и качества поверхности резьбы, так как позволяет формировать…

Из публикации

Сухов А. «ВИНТ и ГАЙКА: СПИРАЛЬ ЭВОЛЮЦИИ» Все "зримые"

достижения техники, среди которых, безусловно, и автомобиль, были бы

невозможны без эволюции невзрачных железок - винтов, отверток, ключей. Более

того, инструмент и технологии, пожалуй, лучше всего иллюстрируют уровень

развития общества, ведь готовое изделие - лишь их производное, порой

скрывающее многие секреты изготовления. Вспомним столько веков… Из публикации

Львова А. «СОЖ по спецзаказу» Большинство

смазочно-охлаждающих технологических сред, применяемых в металлообработке,

представляют собой смазочно-охлаждающие жидкости (СОЖ). В 70-е годы, когда

80% всех СОЖ производилось на Украине, их номенклатура исчислялась единичными

марками, сейчас – сотнями… Из публикации

Рикошинский А. «Склады промышленных предприятий» Эффективность

функционирования промышленного предприятия зависит не только… Качество продукции относится к числу

важнейших показателей рейтинга и конкурентоспособности предприятия как на

внутреннем, так и на внешнем рынках. Повышение качества изделий в

значительной мере определяется темпами научно-технического прогресса,

техническим уровнем предприятия, способами и методами организации

производства… |

|

|

|

|

|

|

Опубликованные и неопубликованные рукописи автора: |

|||||||

|

|

|

|

|

|

|

|

Маркировка крепежа |

Контроль качества |

Разделительные операции |

Обзор развития ХОШ |

Стопорящиеся гайки |

Низкие гайки |

Фаска на деталях |

Плоские шайбы |

КОНСУЛЬТАЦИИ • КОНСУЛЬТАЦИИ •

КОНСУЛЬТАЦИИ

|

|

|

технология

автоматизированного холодновысадочного производства

болты гайки детали болты гайки детали болты гайки детали

|

|

|

|

|

|

новости :: рейтинг производителей

метизов :: проекты ::

рукописи ::

журналы :: наука :: технологии :: оборудование :: производство |

|

|

|

|

|

Научно

- Техническая Библиотека Напалкова Александра Валерьевича :: Эксклюзивные

публикации :: Инженерные

программы Болты

:: Гайки :: Детали :: Металл

:: таблицы Fiat-ВАЗ :: ОСТы серии

37.001… :: ГОСТы

:: DIN 3220 Fiat-ВАЗ деталей –

Электронная таблица (315 kb)

:: ИЗБРАННОЕ из RUnet по метизам :: Wold Fasteners 10

ведущих мировых производителей автомобилей :: Крупнейшие

дилеры метизов :: Крупнейшие

дилеры автокрепежа Реклама:

Крепеж, пружины, автонормали – Шаблоны Создай

свой ОСТРОВ СОКРОВИЩ !!! (новый

формат) |

|

|

При использовании

материалов сайта обязательна ссылка на сайт и автора следующим образом: © Напалков

Александр Валерьевич : Рукописи : на www.nav.t-k.ru |

Последнее обновление24-06-2008 |